ネジの密着性を向上させるための考え方【逃げ溝】とは?

設計者様は相手材との密着性を上げるために多々検討されるかと思います。

今回のコラムでは、逃げ溝について解説し、ネジの密着性を上げるための対策とそれぞれのメリット・デメリットを整理し、解説いたします。

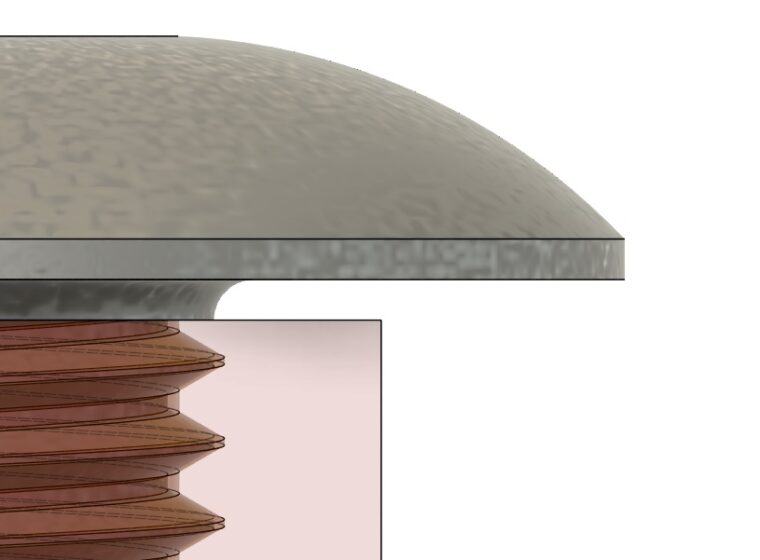

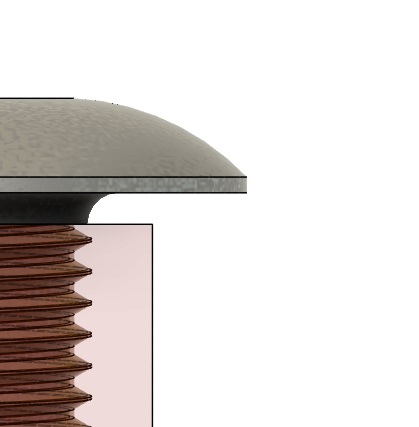

圧造成形でその他加工無しのパターン

通常、圧造では首下や角部にはRができます。塑性加工で製品を加工しているため、Rというのは避けられません。

しかし、このパターンでは圧造の首下Rが干渉するため、相手材への密着性が悪くなります。下の図1で確認できます。

少々大げさにわかりやすく書いておりますが根本に隙間が発生します。これにより、相手材との密着性が悪くなるため密着性を上げたい場合においてはワッシャー等を採用される場合もあります。

また、ワッシャー等を採用せず、アンダーカットや逃げ溝で対応する場合もあります。次にアンダーカットを採用した場合を説明します。

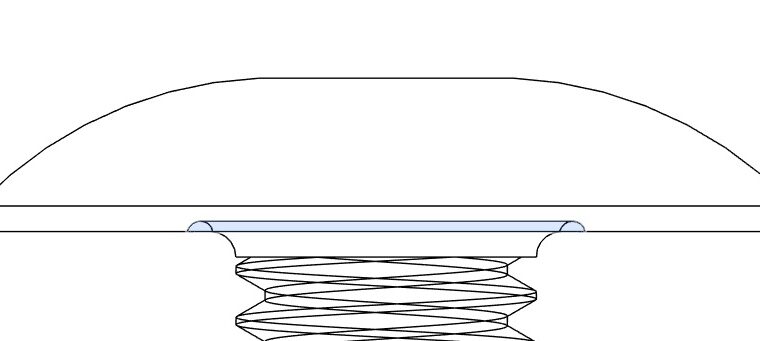

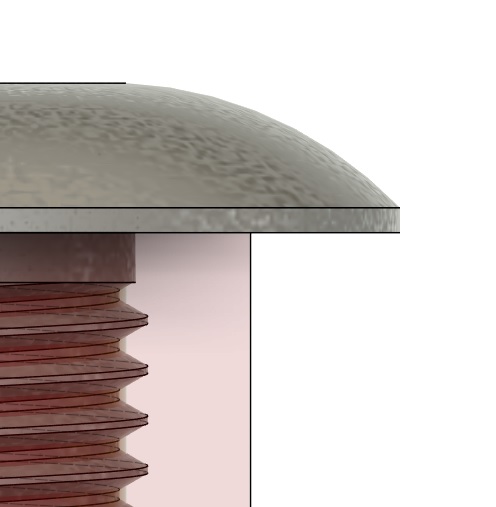

圧造成形+アンダーカットのパターン

次は、圧造成形でアンダーカットをつけた場合を紹介します。まずは、アンダーカットの形状について説明します。下の図2で確認できます。

図では青で示されている箇所がアンダーカット部分です。アンダーカットは座面裏だけでなく、段部分にもつけることが可能です。

また、下の図3で相手材への密着度が確認できます。

このようにアンダーカットを入れることによって、相手材との密着性を上げることができます。密着性を上げることができる要因としては、アンダーカットを入れることで、転造を行う際にネジ山を根本まで成形することが可能になるためです。

次はボルトに逃げ溝を入れたパターンを紹介させていただきます。

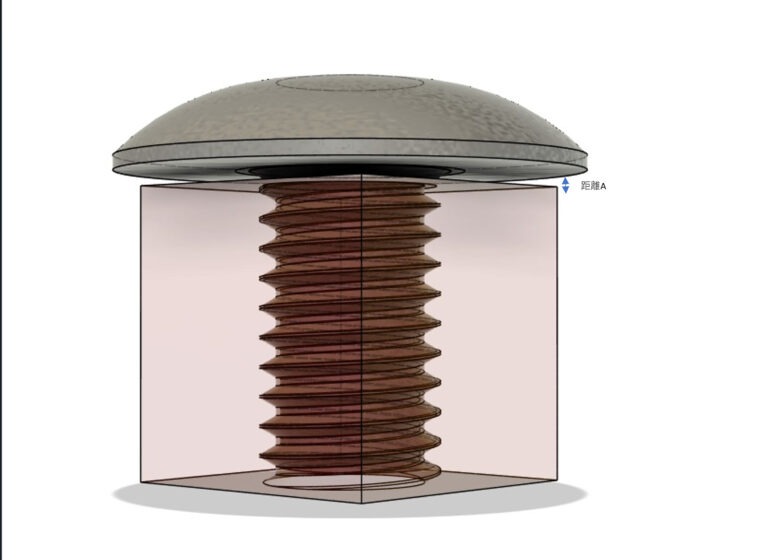

圧造成形+逃げ溝

逃げ溝を入れるメリットとしては、アンダーカットと同様ではありますが、相手材との密着性をより高めることが目的となります。

軸の根本をネジの谷径程度まで細くすることで、締結した際に座面までの干渉がなくなることで座面に相手物を接地させることが可能です。下の図4では、転造前のブランクに対して軸の根元に溝を入れております。

それにより、後工程の転造加工で溝入れ部にネジを切らないことが可能です。

下の図5で、逃げ溝を入れることで相手材に座面が密着していることが確認できます。

ネジ・ボルトなどの締結部品のことなら、特殊ネジ カスタム部品製造.comまで!

ネジ・ボルトなどの締結部品のことでお困りの際は特殊ネジ カスタム部品製造.comを運営しております太陽精工株式会社までお気軽にお問い合わせください。

◆特殊ネジ カスタム部品製造.comは、冷間圧造技術のノウハウと、オリジナリティ溢れる金型設計力、幅広い調達ネットワーク、そして積極的なVA/VEによる技術提案を行い、多種多様な特殊締結部品の製造を、試作開発から量産までトータルサポートさせていただきます!

>>当サイトについて

◆私たちの強みが形となった「冷間圧造」「2ダイ3ブロー」「ヘッダー加工」「転造加工」…など当社のサービス一覧をご紹介します!

◆私たちは冷間圧造を中心として特殊ネジ カスタム部品の製造を得意としております。特に、「目利き力」でお客様の求める製品の最適な製造方法をご提案させていただきます。実際、工法転換や材質変更などによる大幅なコストダウンを実現した事例が多数ございます!

◆特殊ネジ カスタム部品の設計・製造に関して、実際にお客様からいただいたご質問と、その回答を掲載しております!

◆当社の対応しております製品一覧をカタログにしておりますので、更にご興味ある方は是非ご覧ください。無料でダウンロードできます!

◆特殊ネジ カスタム部品の製造や工法転換など、お困りの際はお気軽にご相談ください!

締結部品の

締結部品の