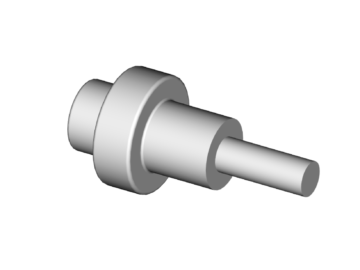

中ツバ+段付き部品の切削 ⇒ 圧造+切削への工法転換で60%コストダウン

こちらはバー材からの全切削でコスト高・納期の不安定にお困りだったお客様に対して、材質をSUSXM-7に、加工方法を圧造+切削に工法転換することで、コストを1/3に低減させることに成功した技術提案事例です。

材料を変更することでコストダウンや納期安定化につなげられないか...?

今回の製品は、従来はバー材からの全切削での製造とのことでした。しかし切削ではどうしてもコスト高・納期の不安定につながってしまいます。

そこで当社に、「材料を変更することでコストダウンや納期安定化につなげられないか」とのことでご相談をいただきました。

材質をSUSXM-7に、加工方法を圧造+切削に工法転換することで、コストを1/3に低減!

そこで太陽精工では、材質をSUSXM-7に変更するご提案をいたしました。まず圧造にてブランクを製造した後、軸部外周については切削での仕上げ加工をするように、全切削から圧造&切削への工法転換をいたしました。

材質をSUSXM-7に変更したことで工法転換が可能となり、コストは約1/3に低減させることができました。また全切削だったご相談前と比較して、納期も安定させることができたとのことで、お客様からも喜びの声をいただくことができました。

当社では加工技術はもちろんのこと、材質に関するノウハウも蓄積しております。そのため、材質の特性に合わせた技術提案が可能となっています。

また当社では、圧造のみにこだわらず、柔軟な対応を心がけております。圧造化できる箇所は圧造に置き換えて、切削の方が精度や品質面も考慮して適している場合は切削のまま、という形で加工方法ごとの特徴を活かしながら、お客様のご要望に合わせた製品をお届けしております。

そんな中でも太陽精工では、中ツバ+段付きを冷間圧造にて形にすることができる金型設計ノウハウに自信があります。この中ツバ+段付きは、通常では切削加工が好まれる部分になりますが、当社では独自の冷間圧造成形技術により、金型を用いた製造に置き換えることができます。これにより、製品全体の工程削減も可能になってきます。

全切削で加工している特殊締結部品のコスト高でお悩みの方は、一度太陽精工までご相談ください。

締結部品の

締結部品の