貫通穴付ボルトとは?メリットや用途、3つの工法の違いまでご紹介!

貫通穴付ボルトは、頭部部分と締結したネジの先端が貫通しているボルトを指します。貫通穴付ボルトは、中に気体または液体を通すことができ、さらに軽量化にもつながるため、半導体製造装置や医療機器、理化学機器、自動車、二輪車など、多種多様な業界で採用されています。一方、このように多岐にわたる使用用途のため、貫通穴付ボルトの加工方法や加工ポイントは異なり、お客様のニーズに合わせて最適な加工方法を採用する必要があります。

ここでは、貫通穴付ボルトの特徴やメリット・デメリット、用途から、3つの工法の違い、加工におけるポイント、さらには当社が実際に加工した貫通穴付ボルトの事例まで、まとめてご紹介いたします。

貫通穴付ボルトとは?

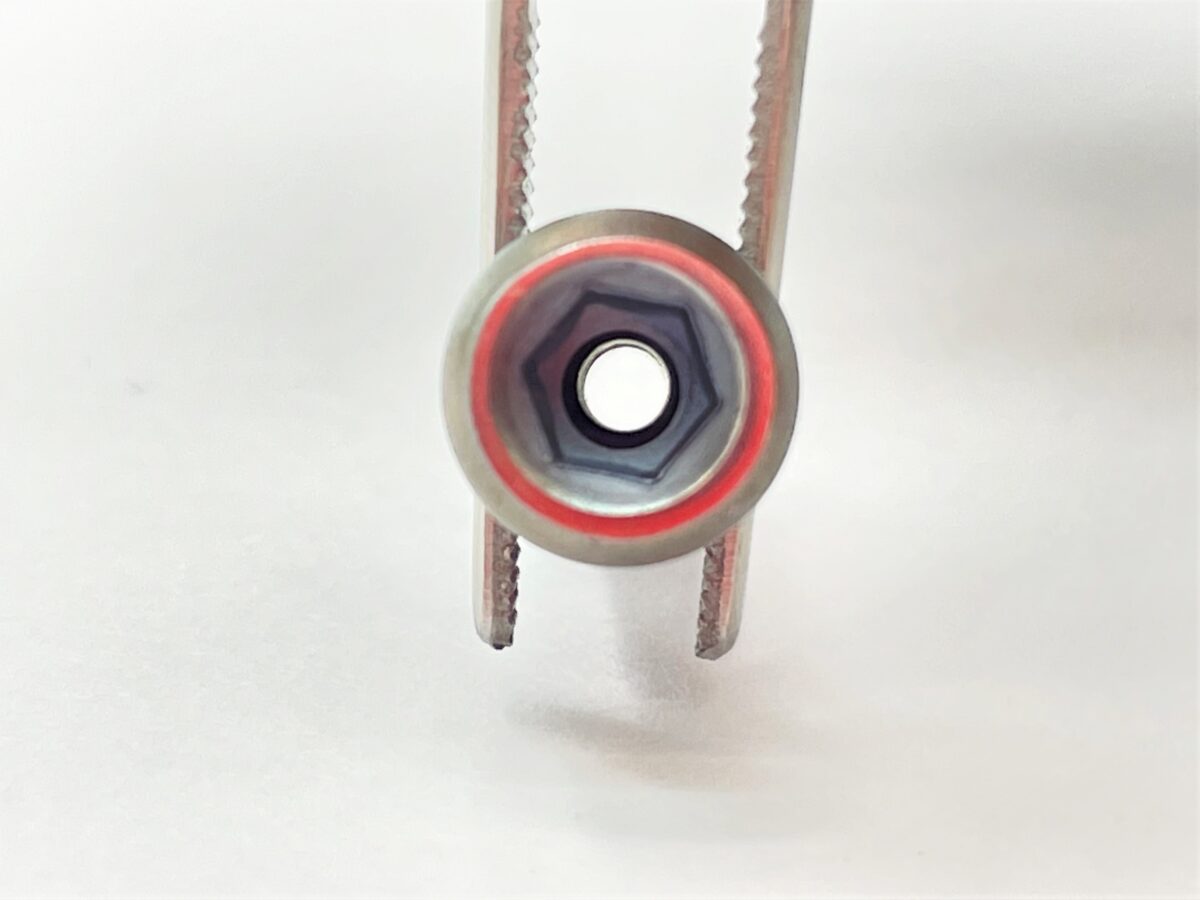

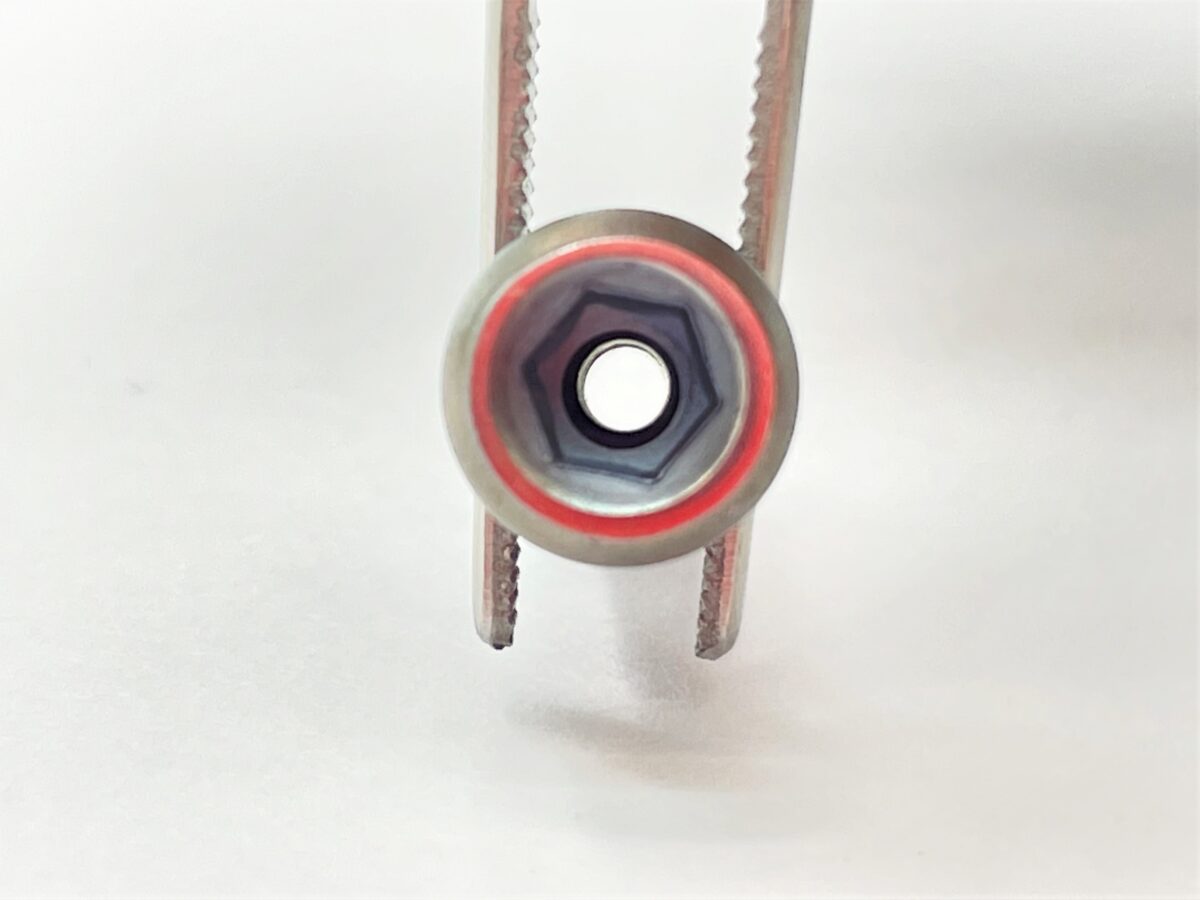

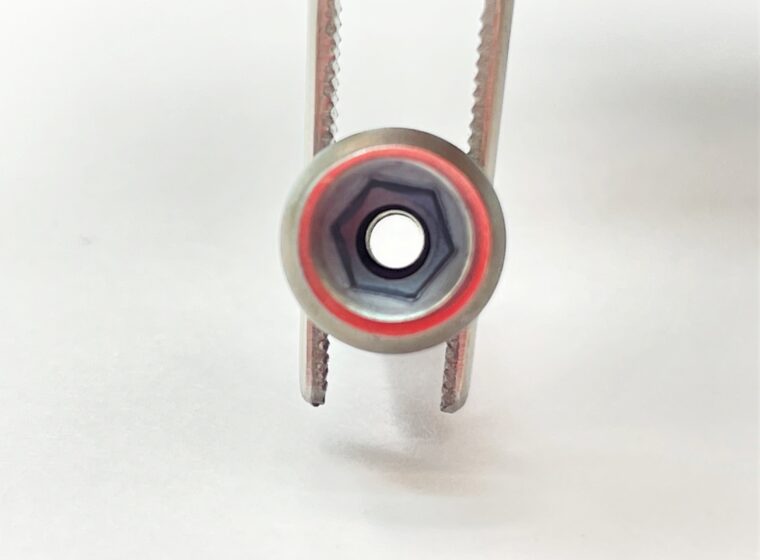

貫通穴付ボルトとは、写真の通り貫通した穴が開いているネジ・ボルトのことを指します。横穴が開いているボルトは、横穴付きボルトと呼ばれ、貫通穴付ボルトとは異なります。そのため貫通穴付ボルトは、頭部部分と締結したネジの先端が貫通しているボルトという意味合いになります。

一般的な貫通穴付ボルトは、写真のように縦向きの一直線の貫通穴が開いているボルトを指しますが、頭部横向きにL字のように貫通穴が開いているボルトも稀に存在しています。

貫通穴付ボルトのメリット

貫通穴ボルトのメリットは、下記の点があげられます。

- 中に気体または液体を通すことができる

- 中にワイヤー線などの物も挿入することができる

- 軽量化にもつながる

- メッキが溜まりにくい

- 袋穴よりも加工しやすい

貫通穴ボルトの最大のメリットは、ネジの穴を経由して気体または液体を通すことができる点があげられます。ネジで締結している場合、通常では気体や液体を通すことは困難になりますが、貫通穴ボルトでは位置精度高く流量の制御も可能になるため、重宝されることが多いです。貫通穴の大きさによっては、ワイヤー線のような物まで挿入することも可能です。

また穴の体積の分だけ軽量化にもつながります。少しでも軽量化を実現したいというお客様からのご相談も多くいただいていますが、そのような際に当社では貫通穴ボルトのご提案も行っております。

さらに貫通穴ボルトは、メッキが溜まりにくいこともメリットとしてあげられます。袋穴の場合は、加工を途中で止めなければならず、パンチで加工するか、または切削加工で袋穴を加工しなければなりません。しかし貫通穴加工は最後まで突き抜けて加工するため、穴の長さに関する精度については気にする必要はありません。そして貫通穴であるため、メッキをしてもメッキ溜まりが起きないため、メッキが必要なボルトの場合にはメリットとして働きます。

貫通穴付ボルトの用途

上記のようなメリットから、貫通穴ボルトは真空環境で使う真空ネジ(真空装置ネジ、エア抜きボルト)として主に使用されます。半導体製造装置や医療機器、理化学機器など、真空環境が求められる業界のお客様から、貫通穴ボルトについて多くのご相談をいただいています。

また貫通穴ボルトは空気だけでなく、オイルなどの液体も通すことができるため、石油ストーブなどに使用されるシーリングスクリューや、自動車・二輪車用のボルトとしても使用されます。

特殊な用途としては、貫通穴にワイヤーを通して、ワイヤーの長さを調節するためのボルトとして採用された事例もあります。

貫通穴付ボルトの加工方法

貫通穴ボルトの加工方法は、大きく3種類あります。どちらも共通でヘッダー加工が一番最初の工程になります。

①貫通穴加工 ⇒ 切削加工でネジ切り

1つ目の工法は、貫通穴加工後に、切削加工でネジ切りをする方法です。貫通穴の穴形状の変形を防ぎたい時には、転造ではなく切削加工でもネジ切りをすることができます。貫通穴もネジも、すべて切削加工で行うため、高品質な貫通穴ボルトを製作することができます。

②転造加工でネジ切り ⇒ 貫通穴加工

2つ目の工法は、転造加工を行ってネジ山を立てて、その後に貫通穴加工を行う方法です。先に転造加工を行う工程は、穴径精度が特に必要な場合に採用されます。貫通穴にキャップでふたをしたりする場合は、位置精度が必要となるため、転造加工を先に行い、精度高い切削2次加工で穴を加工します。

一方、ネジ山を先に加工しているため、切削で貫通穴加工を行う際のチャックが困難になるのがデメリットとしてあげられます。また細かな打痕や傷が切削加工時に発生しやすくなります。そのため当社では、協力会社とも協力して、転造してできたネジに負担をかけないような専用チャックを用いて固定しながら、必要なネジ精度を保ちながら貫通穴加工を行っています。

③貫通穴加工 ⇒ 転造加工でネジ切り

もう1つの工法は、ヘッダー加工後に切削で貫通穴を先に開けてから、その後に平ダイスまたは丸ダイスにて転造加工でネジ山を立てる加工方法です。この加工方法が採用される貫通穴ボルトは、穴寸法精度ではなく軽量化を目的にしている場合です。中空の状態で転造加工すると、中心の強度が不足するため、どうしても穴がつぶれてしまい、穴形状が楕円に近づいてしまいます。それでもよいという用途が、軽量化です。

先に貫通穴を開けるメリットは、ネジ山が立っていないのでチャック固定がしやすい点があげられます。そのためリードタイムとしては短くなり、よりお客様に早く製品をお届けすることができるようになります。

しかし最低限の軸精度は必要となるため、ネジ加工前の肉厚によって、この穴加工後の転造の可否を判断いたします。

これらの方法で貫通穴ボルトは製作することができますが、①が最もコストがかかるものの精度が高く、③がコストを最も抑えることができるものの技術的難易度は最も高くなります。

当社では、いずれの貫通穴ボルトの工法にも対応可能ですが、お客様の製品使用用途や形状によって、最適な加工方法の選定を当社からご提案させていただきます。

貫通穴付ボルトを加工する際のポイント

貫通穴ボルトは用途が限られるため、貫通穴ボルト自体が特殊ネジの分類にあたります。そのような貫通穴ボルトを加工する上で、いくつかポイントがあります。

- 用途に応じた最適なネジ・ボルトへの貫通穴加工

- アルミ製のネジの場合は、圧造で貫通穴加工も可能

- 頭部に穴形状があっても貫通穴加工が可能

- 肉厚が薄い場合の貫通穴ボルトの加工

- 貫通穴の追加工ネットワーク

貫通穴ボルト、貫通穴付きネジは、貫通穴の必要性が用途によって異なるため、求められる精度や機能も異なります。そのため、上記の2つの加工方法を用途によって使い分ける必要があります。当社で貫通穴ボルトを加工する際は、お客様への徹底したヒアリングを行った上で、加工方法については当社から積極的にご提案しております。

またアルミ製の貫通穴ボルトの場合、主な用途は軽量化になります。そしてアルミ製のネジであれば、素材自体が非常に軟らかいため、圧造で縦方向に貫通穴を開けることも可能になります。また圧造加工であれば、切削加工とは異なりバリが発生しないのもメリットとして挙げられます。特にボルトの軽量化をしたいという方にとって、圧造での貫通穴加工は最適な加工方法と言えます。

また当社ならではの貫通穴ボルトとして、頭部に穴形状が開いた貫通穴ボルトがあげられます。頭部に六角穴が開いている場合、貫通穴の位置精度は非常に重要となり、またネジ先端側から穴加工をするのか、頭部穴から貫通穴を開けるのかも、重要なポイントとなります。ネジ先端からであれば貫通穴は開けやすくなりますが、頭部穴部分にバリが残ってしまうのが最大のデメリットになります。一方で頭部穴から加工する場合は、専用の治具が必要となるなど、非常に加工難易度が上がってしまいます。

さらに肉厚が薄い貫通穴ボルトについては、転造加工を先に行っている場合では穴の位置精度が重要になり、先に貫通穴を開けてしまうと塑性加工の兼ね合いで肉厚がつぶれてしまいネジ山が立ちづらくなってしまいます。肉厚が薄い貫通穴ボルトの場合、なぜ肉厚を薄くする形状でなければいけないかという、お客様のニーズをお伺いした上で、当社からも最適な形状や加工方法のご提案をいたします。

当社では、お客様のご要望のネジを実現するために、求める機能に合わせて適材適所の2次加工先と協力体制を構築しております。最適なネジの提供を実現するための80社以上の多彩なネットワークをもとに、特殊貫通穴ボルトの試作・量産加工に対応しております。

>>80社以上もの協力工場による、特殊ネジ加工ネットワークの構築 目利きの鋭い特殊ネジメーカーによる工程取り回しの一貫対応

貫通穴付ボルトの事例紹介

続いて、実際に当社が製作した貫通穴ボルトの製品事例紹介です。

貫通穴付きチタンボルト

こちらの製品は、モビリティ向けの貫通穴付きチタンボルトです。合金チタン材は難加工材のため、圧造による塑性加工には不向きな材料です。またチタン特有のスプリングバックにより、金型への負荷も高くなり、鍛造金型ノウハウが必要となります。

アルミ製 貫通穴特殊ボルト

こちらの製品は、モビリティ向けの貫通穴特殊ボルトです。写真でもわかる通り、天面から貫通穴が空いている製品です。

お客様の大きなご要望として、軽量化がありました。そこで当社では、類似品でステンレスを使用していたこともあり、アルミを提案させていただききました。また貫通穴をあけることにより、さらに軽量化を実現しております。切削時のチャックが困難だったため、保持方法も工夫を凝らしています。

六角穴溝付貫通ボルト(M6×P1.0)

こちらはモビリティ向けの六角穴付溝付貫通ボルトです。頭部から端面にかけて軽量化するための貫通穴が空いています。

本製品は工程数が多い製品で、圧造、切削、転造の各工程のブランク寸法(クリアランス)が重要となります。外観面においても、ツバ天面は意匠面となります。工程数が多いことでの移動も傷がつく要因となりますので取り回しに対してより一層注意を払っております。

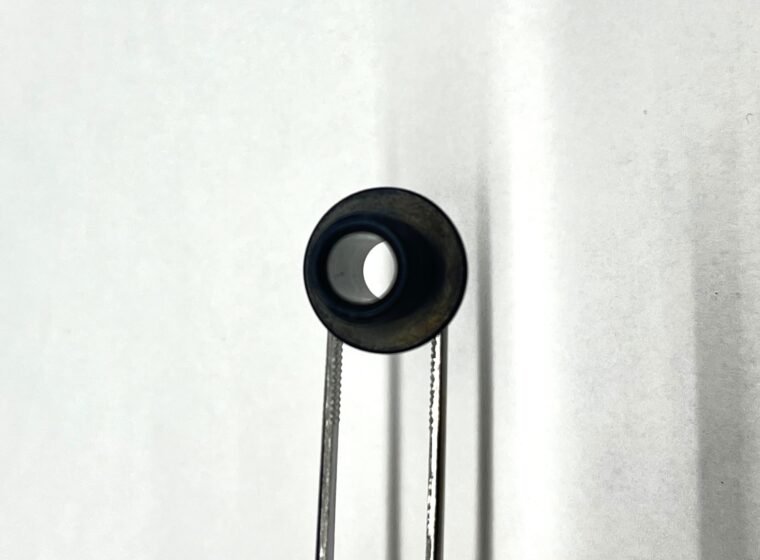

リブ付き貫通穴ボルト(M6×P1.0)

こちらはモビリティ向けの締結部品でアルミ材での製造+貫通穴の空いたリブ付き貫通穴ボルトです。

圧造で製造後、アルミ用の熱処理をして表面硬度を上げています。その後切削加工で貫通穴を空け、転造でネジ成形し、表面処理として黒アルマイト処理をしております。

また頭部(ツバ部)には、樹脂で成形したツマミを圧入して、貫通穴部にはワイヤーを通します。こうすることで、ツマミを動かしネジ長さを前後させて、ワイヤーの長さを調整することができます。

貫通穴付ボルトのことなら、特殊ネジ カスタム部品製造.comまで!

特殊ネジ カスタム部品製造.comでは、2ダイ3ブローによる斬新な冷間圧造加工で、高精度のヘッダー加工を行うことが可能です!

また、長年の経験と技術によりネジやボルト、ピン、リベットなどのパーツ等の量産はもちろん、設計段階からのコストダウン提案などもさせていただきます。

貫通穴ボルトについてお困りの方はお気軽にご相談ください!

◆特殊ネジ カスタム部品製造.comは、冷間圧造技術のノウハウと、オリジナリティ溢れる金型設計力、幅広い調達ネットワーク、そして積極的なVA/VEによる技術提案を行い、多種多様な特殊締結部品の製造を、試作開発から量産までトータルサポートさせていただきます!

>>当サイトについて

◆私たちの強みが形となった「冷間圧造」「2ダイ3ブロー」「ヘッダー加工」「転造加工」…など当社のサービス一覧をご紹介します!

◆私たちは冷間圧造を中心として特殊ネジ カスタム部品の製造を得意としております。特に、「目利き力」でお客様の求める製品の最適な製造方法をご提案させていただきます。実際、工法転換や材質変更などによる大幅なコストダウンを実現した事例が多数ございます!

◆特殊ネジ カスタム部品の設計・製造に関して、実際にお客様からいただいたご質問と、その回答を掲載しております!

◆当社の対応しております製品一覧をカタログにしておりますので、更にご興味ある方は是非ご覧ください。無料でダウンロードできます!

◆特殊ネジ カスタム部品の製造や工法転換など、お困りの際はお気軽にご相談ください!

締結部品の

締結部品の