ヘッダー加工

ヘッダー加工とは、塑性加工の原理による、金属加工方法の1つで、常温において金属を圧力だけで成形する加工の事です。

塑性加工とは、金属材料を曲げたり、伸ばしたり、叩くなどの一定以上の力を加えて変形させることをいいます。塑性加工の「塑性」とは個体の性質の1つで、ある一定の力を加えて変形させると「元に戻らない」性質のことです。この性質を持つ素材として「金属」があり、塑性加工とはその性質を利用し、金属などを希望の形状に変形させることです。下記記事にて詳しく解説しております。

当社では、そのようなヘッダー加工の中でも、多段式ホーマーを使用するのではなく2ダイ3ブローで製造を行うことで、コストメリットを生み出しています。

ヘッダー加工、とりわけ2ダイ3ブローで様々な要求に製造できることが当社の大きな特徴です。

2ダイ3ブローでの製作による、製造コストダウン

太陽精工株式会社では、多段式ホーマーでなければ成形不可能と思われるようなネジであっても、社内の主力設備である2ダイ3ブローヘッダーと二次加工で対応しています。

機械が持つ性能に依存することなく、培ってきた実績からなる設計力と応用力を活かし成形方法を工夫することで、多段式ホーマーで製造する場合より遥かに安価に製造を行うことが可能です。

2ダイ3ブローはこのようなコスト面でメリットがある一方で、形状や精度面では多段フォーマーに劣ってしまうとされています。しかし、当社ではその欠点を補う技術力を有しており、実際多段フォーマーからの工法転換事例も数多くございます。

「特殊ネジ カスタム部品製造.com」の

「ヘッダー加工」が選ばれる理由

金型コストを抑えたヘッダー加工が可能

当社では、ヘッダー加工の際に多段ホーマーではなく、2ダイ3ブローでの製作が可能です。2ダイ3ブローでの製作することで、金型費用を安く抑えることができます。具体的には通常のフォーマー(多段フォーマー)では、金型費用が100万円を超えてくる場合が多いですが、2ダイ3ブローでは20万程度から金型を起こすことが可能です。

様々なヘッダー加工に対応

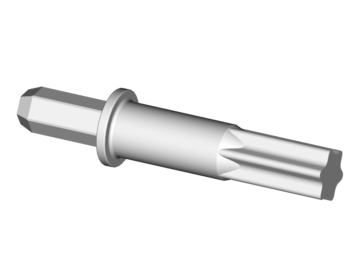

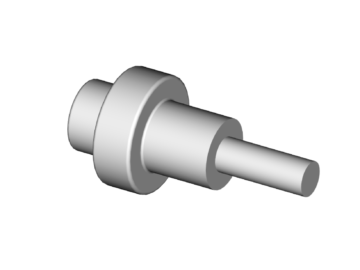

ヘッダー加工は、細かく分類すると次のような加工に分かれます。材料に圧力をかけ、元の径より細くする「前方押し出し加工(絞り)」、材料に圧力をかけ、元の径より太くする「据込加工」、材料を型抜きする「トリミング加工」、材料に圧力をかけ、材料に穴をあける「後方押し出し加工(穴明け)」、主にナットの穴抜き加工に使用する「穴抜き加工」の5種類です。 当社はこれら様々なヘッダー加工に対応することが可能です。これにより低コストで様々な形状の締結部品を製造することが可能です。

ヘッダー加工+転造+二次加工による高精度な複雑形状の特殊ネジの製造が可能

当社が提供するのは単なる締結を目的としたネジではなく、使用環境によって回り止めや緩み止めの機能面、ネジ+カシメや中つば形状を持ち合わせた付加価値の高いネジを提供しています。ご要望に合わせてヘッダー加工だけではなく、転造や切削といった2次加工を行うことで、複雑形状のネジを製造しています。 このような高機能ネジを提供するために、ヘッダー加工に捉われない柔軟な工法転換力やVE/VA提案力が必要です。当社においては自社ノウハウはもちろんのこと、協力工場ネットワークを活用することで製品開発力の向上に繋げてきました。最適な工程設計及び自社での金型設計を行うことで、皆様のご要望に沿った製品をご提供してまいります。

「ヘッダー加工」の製品事例

「ヘッダー加工」の技術提案事例

「ヘッダー加工」の技術コラム

ヘッダー加工とは? 加工方法と特徴についてご紹介!

ヘッダー加工とは、塑性加工の原理による、金属加工方法の1つで、常温において金属を圧力だけで成形する加工の事です。そんなヘッダー加工の加工方法と特徴についてご紹介いたします。

2ダイ3ブローと多段フォーマーの違いとは?

2ダイ3ブローと多段フォーマーとの違いとしては、多段フォーマーでは段数が多かったのに対して、2ダイ3ブローでは2つのダイスと3つのパンチのみというシンプルな構成という点が装置の違いとして挙げられます。しかしこの違いによって、2ダイ3ブローには金型のイニシャル費用を抑えた小回り対応が可能という、大きなメリットが生じます。一方で、どうしても形状や精度面では多段フォーマーに劣ってしまうのですが、当社の2ダイ3ブローはその欠点を補う技術力を有しており、多段フォーマーからの工法転換事例も数多くございます。 今回は、多段フォーマーと2ダイ3ブローの概要から、多段フォーマーと2ダイ3ブローの違い、2ダイ3ブローのメリット・デメリット、多段フォーマーから2ダイ3ブローへの工法転換事例と、最後に実際に当社で製作した2ダイ3ブローによる製品事例まで、まとめてご紹介いたします。

部品点数が減らせる「高機能ボルト」をご紹介!

ものづくりにおいて、いつの時代でもニーズが高いのが、部品点数削減です。そして部品点数削減をすることができる高機能ボルトのニーズは根強く、当社にも数多くご相談をいただいております。 今回は、実際に当社でも製作した実績がある、部品点数が減らせる高機能ボルトをご紹介いたします!

多段フォーマーから2ダイ3ブローヘッダーによる両端絞り加工への工法転換で、30%以上のコストダウンを実現

多段フォーマーから2ダイ3ブローヘッダーによる両端絞り加工への工法転換で、30%以上のコストダウンを実現  中ツバ+段付き部品の切削 ⇒ 圧造+切削への工法転換で60%コストダウン

中ツバ+段付き部品の切削 ⇒ 圧造+切削への工法転換で60%コストダウン  六角バー材からの全切削 ⇒ 圧造+切削+転造への工法転換で50%コスト ダウン

六角バー材からの全切削 ⇒ 圧造+切削+転造への工法転換で50%コスト ダウン

締結部品の

締結部品の