2ダイ3ブローと多段フォーマーの違いとは?

2ダイ3ブローと多段フォーマーとの違いとしては、多段フォーマーでは段数が多かったのに対して、2ダイ3ブローでは2つのダイスと3つのパンチのみというシンプルな構成という点が装置の違いとして挙げられます。しかしこの違いによって、2ダイ3ブローには金型のイニシャル費用を抑えた小回り対応が可能という、大きなメリットが生じます。一方で、どうしても形状や精度面では多段フォーマーに劣ってしまうのですが、当社の2ダイ3ブローはその欠点を補う技術力を有しており、多段フォーマーからの工法転換事例も数多くございます。

今回は、多段フォーマーと2ダイ3ブローの概要から、多段フォーマーと2ダイ3ブローの違い、2ダイ3ブローのメリット・デメリット、多段フォーマーから2ダイ3ブローへの工法転換事例と、最後に実際に当社で製作した2ダイ3ブローによる製品事例まで、まとめてご紹介いたします。

多段フォーマーとは?

多段フォーマーとは、ダイとパンチによる段数構成が多段(4,5段以上)になった冷間圧造機(横型多段式鍛造機械)のことです。コイル材からの切断カットからニアネットシェイプの加工までを1つの工作機械で完成させることができる、優れた冷間圧造機です。

>>パーツフォーマーとは?7段フォーマーだからこそ可能な特殊ネジについてご紹介!

多段フォーマーであれば、一般的な難形状製品を成形することができます。段数が、5段・6段・7段・・・とありますが、段数が多ければ多いほど、より複雑な形状の成形が可能となります。

多段フォーマーの加工例としては、

- 貫通穴を加工

- より深い中空穴を加工

- 端面矯正により製品外観面でも優れた機械性能を付与

といった加工が挙げられます。また、まとまった数量の場合には、多段フォーマーであれば製品単価を下げることも可能です。

一方、多段フォーマーの弱点としては、数量が少ないものに関しては小回りを利かせることが難しいという点が挙げられます。多段フォーマーでは、多段と付いているようにダイス・パンチ数が多いため、人的作業が必要となるダイス交換の時間が極めて長くなってしまいます。また製品を運ぶに際の工程レイアウト設計も極めて難しく、製品を移動する際にどこ掴むのかが重要となりますが、全体の工程レイアウトも含めた設計は難易度が極端に高くなります。さらに金型設計においても多段であるがゆえに、設計も製作も困難となり、結果として多段フォーマー用金型費が高くなってしまうのがデメリットです。

2ダイ3ブローのメリットとは?多段フォーマーと比較

続いて2ダイ3ブローについてです。2ダイ3ブローと多段フォーマーとの違いとしては、多段フォーマーでは段数が多かったのに対して、2ダイ3ブローでは2つのダイスと3つのパンチのみというシンプルな構成という点が装置の違いとして挙げられます。

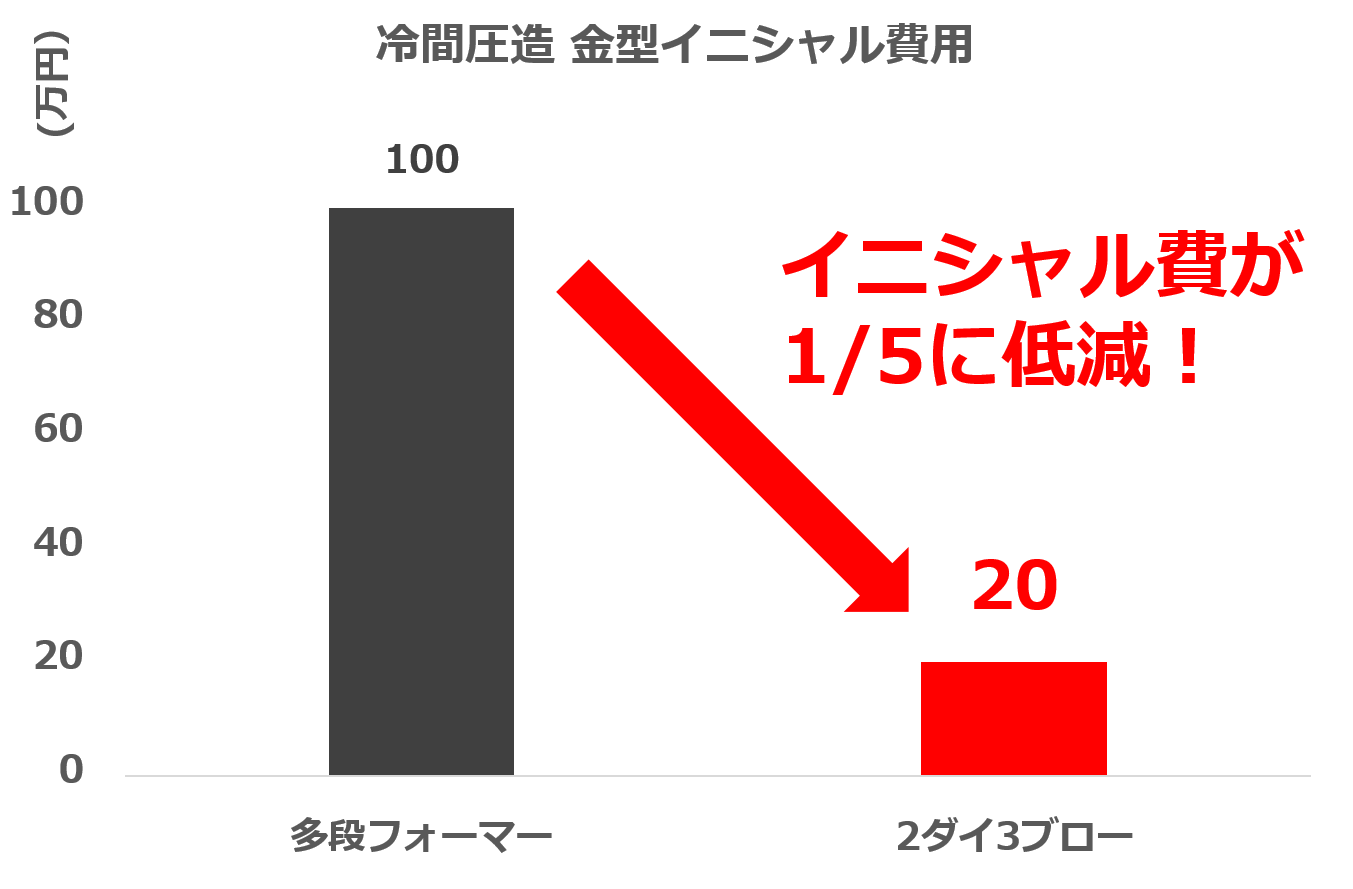

2ダイ3ブローを採用するメリットとしては、金型費用が安く、イニシャルコストを抑えることができるという点が1番に挙げられます。通常のフォーマー(多段フォーマー)では、金型費用が100万円を超えてくる場合が多くなります。しかし、2ダイ3ブローでは20万程度から金型を起こすことが可能のため、初期費用だけで見るとおよそ1/5程度に抑えることができ、大きなメリットとして働きます。

また、イニシャルコストが安くなることで、試作・少数ロット品においてもコストメリットを出すことが可能になります。多段フォーマーでは数量的に合わない製品もありますが、2ダイ3ブローでは少数ロットに対してもコストメリットを出すことが可能となります。それに伴い、金型償却においても金型費が安いため、比較的早い段階で償却が可能となるケースが多いです。

また2ダイ3ブローは、多段フォーマーよりも圧倒的な小回り対応をすることができます。

通常、製造する製品を変える場合には、フォーマー機から金型を入れ替える必要があります。この金型入れ替え作業は、単純に入れ替えるだけではなく、材料の送りやパンチ側・ダイス側の調整や変更を行う必要があります。そのため、実際に行う作業量は段数が多くなればなるほど多岐にわたり、時間も最低1日かかったりと、細かく立ち回るには難しくなってしまいます。

しかし2ダイ3ブローでは、2つのダイスと3つのパンチしかないこともあり、工程レイアウトを組むのがやりやすく、次製品へ取り掛かる際の切替や調整時間を抑えられるため、少数ロットに向いていて、小回り対応が可能と言えるのです。

また多段フォーマーは、横型多段式鍛造機械という名の通り、水平方向の前後運動によって成形するのに対し、2ダイ3ブローは上下運動によって製品を成形します。そのため、どうしても振れが大きくなってしまうことが2ダイ3ブローのデメリットとなります。しかし、上記の金型費用や小回り対応力を加味すると、メリットの方が大きく、2ダイ3ブローでいかに精度高く成形することができるか、2ダイ3ブローでも成形可能な形状かどうかというのが、最終的には判断する上でのポイントとなります。

多段フォーマーと2ダイ3ブローの比較表は、おおよそ下記の通りです。

| 多段フォーマー | 2ダイ3ブロー | |

| 金型イニシャル費 | △(100万円程度) | 〇(20万円程度) |

| 圧造品形状 | 〇(段数が多いほど複雑形状も可) | △(シンプルな形状が得意)

⇒ 金型設計次第では複雑形状も可能に! |

| 圧造品数量 | 〇(複雑形状品の場合は◎) | 〇(追加工が必要な場合もあり) |

| 金型取替時間 | △(段数が多いほど時間がかかる) | 〇(2つのダイスと3つのパンチのみ) |

| 工程レイアウト設計 | △(難易度高め) | 〇(シンプルな構成) |

| 金型設計・製作 | △(設計・製作ともに困難) | 〇(シンプルなため製作しやすい) |

| 試作・開発 | △(小回り対応は困難) | 〇(圧倒的な小回り対応) |

| 圧造精度 | 〇(水平方向のため振れ少なめ) | △(上下方向のため振れ大きめ)

⇒ 金型設計次第で高精度対応も可能! |

>>パーツフォーマーとは?7段フォーマーだからこそ可能な特殊ネジについてご紹介!

このように、数量が多く複雑形状で精度が必要な圧造品は、多段フォーマーが最適な工法と言えます。しかし一方で、数量や精度はそこまで必要ないのに、形状が複雑だから多段フォーマーで現在生産している、または生産依頼をしている、という方も多いのではないでしょうか。

当サイトを運営する太陽精工では、多段フォーマーでしかできないと考えられていた形状であっても、独自のネジの目利き力と技術力、金型設計力によって、2ダイ3ブローへの工法転換を実現しており、大幅なコストダウンによって多くのお客様に選ばれています。

太陽精工だからこそ可能な、多段フォーマー ⇒ 2ダイ3ブローへの工法転換

他社では多段フォーマーで同じ製品を成形していたとしても、特殊ネジ カスタム部品製造を運営する太陽精工では、2ダイ3ブローで圧造ブランクを成形した後に、二次切削や転造工程を行うことで、多段フォーマーでしかできないような製品を製造します。

例えば、材質や製品形状にもよりますが、当社の2ダイ3ブローでは貫通穴をあけたり、深い中空穴を入れることが可能です。4段くらいの多段フォーマー製品であれば、2ダイ3ブローで成形することが可能となる場合も多々あります。

多段フォーマーでしかできないと考えられていた製品を当社の2ダイ3ブローの工法転換した事例は後ほどご紹介いたしますが、多段フォーマー ⇒ 2ダイ3ブロー&二次切削などの工法転換事例は多数ございます。当社では、軽量化のために切削をおこなったり、外観重視のため研磨を行ったり、お客様のご要望に応えるための様々な二次加工に対応しています。

2ダイ3ブローへの工法転換事例のご紹介!

続いて、実際に当社で2ダイ3ブローへ工法転換した事例をご紹介いたします。

多段フォーマーから2ダイ3ブローヘッダーによる両端絞り加工への工法転換で、30%以上のコストダウンを実現

こちらは、多段フォーマーからでコスト削減を希望されていたお客様に対して、2ダイ3ブローヘッダーによる両端絞り加工への工法転換を行った結果、30%以上のコストダウンを実現した技術提案事例です。

2ダイ3ブローによる製品事例のご紹介!

続いて、実際に当社で2ダイ3ブローによって成形した製品事例をご紹介いたします。

極厚中ツバリベット

こちらの製品は、自動車のシートに使用される中ツバ付きフランジリベットです。2ダイ3ブローヘッダーでの成形物としては、当社では主流な形状になっております。圧造での加工の際に、中ツバ部の角をいかに張らせることができるかどうかがポイントであり、技術が一番出る箇所でもあります。

銅四角ボルト(M6×P1.0)

こちらは自動車向け銅四角ボルトです。頭部の四角形状については、圧造設備内で丸形状から四角形状にトリミングをしている製品です。

通常2ダイ3ブローヘッダーの場合は、別工程でトリミングをすることがほとんどです。しかし当社では圧造工程内でトリミングをするため、コスト的にも大きなメリットを生み出すことができます。また工程数も削減することができるので、不具合の軽減にも繋げることができました。

2ダイ3ブローのことなら、特殊ネジ カスタム部品製造.comまで!

2ダイ3ブローのことでお困りの際は特殊ネジ カスタム部品製造.comを運営しております太陽精工株式会社までお気軽にお問い合わせください。

◆特殊ネジ カスタム部品製造.comは、冷間圧造技術のノウハウと、オリジナリティ溢れる金型設計力、幅広い調達ネットワーク、そして積極的なVA/VEによる技術提案を行い、多種多様な特殊締結部品の製造を、試作開発から量産までトータルサポートさせていただきます!

>>鍛造・圧造における「絞り加工」の加工のポイントとは?断面減少率の計算方法もご紹介!

◆私たちの強みが形となった「冷間圧造」「2ダイ3ブロー」「ヘッダー加工」「転造加工」…など当社のサービス一覧をご紹介します!

>>加工サービス一覧はこちら

◆私たちは冷間圧造を中心として特殊ネジ カスタム部品の製造を得意としております。特に、「目利き力」でお客様の求める製品の最適な製造方法をご提案させていただきます。実際、工法転換や材質変更などによる大幅なコストダウンを実現した事例が多数ございます!

◆特殊ネジ カスタム部品の設計・製造に関して、実際にお客様からいただいたご質問と、その回答を掲載しております!

◆当社の対応しております製品一覧をカタログにしておりますので、更にご興味ある方は是非ご覧ください。無料でダウンロードできます!

◆特殊ネジ カスタム部品の製造や工法転換など、お困りの際はお気軽にご相談ください!

締結部品の

締結部品の