多段フォーマーから2ダイ3ブローヘッダーによる両端絞り加工への工法転換で、30%以上のコストダウンを実現

こちらは、多段フォーマーからでコスト削減を希望されていたお客様に対して、2ダイ3ブローヘッダーによる両端絞り加工への工法転換を行った結果、30%以上のコストダウンを実現した技術提案事例です。

多段フォーマーだと価格が高くなってしまう...

今回のお客様からは、多段フォーマーで製造している製品についてのご相談でした。多段フォーマーを用いると、その工程分だけ金型が必要になるため、どうしても価格が高くなってしまいます。

そのため、多段フォーマーから工程削減することでコストダウンできないかということで、当社にご相談いただきました。

2ダイ3ブローヘッダーでの成形に変更して製品コストは2/3に削減!

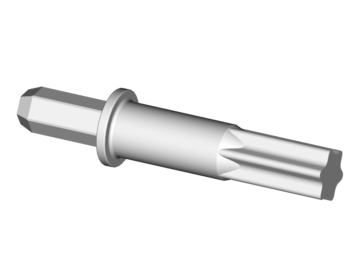

そこで太陽精工からは、2ダイ3ブローヘッダーでの成形に変更することをご提案いたしました。具体的には、製品写真のうち、六角側を金型内で密閉絞り成形した後に、ヘキサロビュラ側をパンチ側で開放絞り成形する、両絞り加工のご提案をいたしました。通常は多段フォーマーによる成形が必要ですが、当社独自の冷間圧造加工ノウハウにより、2ダイ3ブローヘッダーによる成形が可能となります。

今回のご提案により、製品コストは2/3に、金型コストも1/2に削減することができ、お客様からも好評をいただき、リピート生産に至っております。

今回のご提案は、2ダイ3ブローをメインに行っているからこその工数削減・金型知識が活きた技術提案事例です。このほかにも、多段フォーマーから2ダイ3ブローへの工法転換による工数削減・コスト削減を実現させた技術提案事例は多数ございます。冷間圧造部品・特殊締結部品のコストダウンでお悩みの方は、まずは一度お気軽にお問い合わせください。

締結部品の

締結部品の