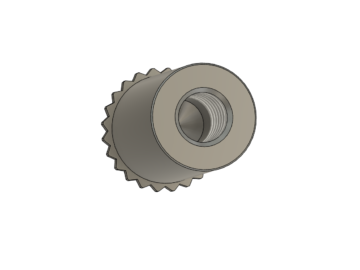

クリンチングスペーサーを全切削 ⇒ 圧造+切削で50%コストダウン

こちらは、全切削のクリンチングスペーサーの納入数量の確保と同時にコストダウンもしたいとお考えのお客様に対して、圧造+切削への工法転換をご提案して、十分な納入数量を確保するだけでなく、およそ50%ものコストダウンを実現した技術提案事例です。

全切削の製品がキャパオーバー...

本製品は、従来は全切削を当社で行い、お客様に供給していたクリンチングスペーサーでした。しかしスペーサーの受注数量の増加に伴い、お客様の生産キャパにも問題が生じてきたとのことでした。

そこで、納入数量の確保、さらにはコストダウンも考えているとのことで、当社にご相談を頂きました。

圧造+切削に変更して50%コストダウン!

そこで太陽精工では、全切削から圧造+切削で成形をすることをご提案いたしました。圧造だけではどうしても不可能な形状であるため、切削を入れることを前提に製造いたしました。また圧造ブランクを切削することで、ブランク数量の確保・コストダウン両方を図ることができました。こちらのクリンチングスペーサーは二次加工が絶対条件となるため、弊社独自の二次加工協力会社のネットワークの中から最適な企業を目利きすることで、十分な納入数量を確保することができました。

一方で今回の工法変更によって、形状に大きな違いはないものの、頭部形状のコーナーエッジ部分のシャープさが切削より劣ってしまったため、クリンチングスペーサーの最重要課題である製品使用時のカシメ強度に差がでるのではないか?との懸念がありました。しかし、試験の結果では全切削品と変わらない保持力が確保できていることが確認できたため、お客様も安心して今回のクリンチングスペーサーを使用いただくことができました。

ご依頼の当初は納入数量の確保についてでしたが、結果としておよそ50%ほどのコストダウンも実現することができました。

この手のクリンチングスペーサー類は、国内数社の製作メーカー基本的に全切削で製作しています。価格については各メーカーが市場に合わせて一定の価格帯で設定されており、使用量が増えた場合でも大きなコスト削減の期待ができない部品でした。

そこで当社の圧造技術に興味を持っていただき、実際に圧造で生産コストを下げて、さらに当社の二次加工ネットワークにより大幅な部品コストの低減を実現することができました。また圧造により大量生産を行いますので、安定したデリバリーを実現させ、供給リスクの低減にも寄与できました。

クリンチングスペーサーや基板スペーサーのコストダウンを検討したいとお考えの方は、ぜひお気軽にお問い合わせください。

締結部品の

締結部品の