ヘクサロビュラタンパープルーフ形状にすることで、コストダウン&リードタイム削減

いじり防止目的でご依頼の特殊ネジにて、圧造時のバリ取りの追加工と短い金型寿命によるコスト増が課題でした。そこで、当社の圧造技術で製造可能な「ヘクサロビュラタンパープルーフ形状」への工法転換をご提案し、切削工程の廃止によりコストと工数を大幅に削減しただけでなく、作業性向上によるお客様の生産ライン全体の効率化も実現したVA/VE提案事例です。

バリ取りの追加工と金型コストが課題に...。

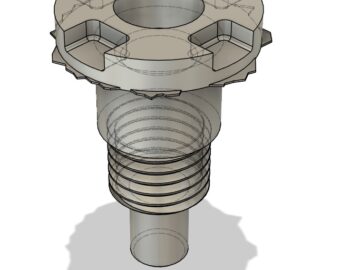

お客様は製品のいじり防止のため、専用工具でしか締められない特殊なネジを求めており、当初は頭部に4つの溝がある形状での製造をご依頼いただきました。

しかし、この形状を圧造で成形すると、頭部の外周にバリが発生してしまい、それを取り除くための切削加工が追加工で必要となってしまいました。

さらに、この4つの溝を成形するためには専用の圧造パンチが不可欠でしたが、金型の寿命が短く、頻繁な交換が必要でした。これらの要因が重なり、製造工程の複雑化と、想定以上のコスト増が大きな課題となっていました。

ヘクサロビュラタンパープルーフ形状にすることで、圧造のみで完結!コスト・工数を大幅削減し、組立の生産性も向上!

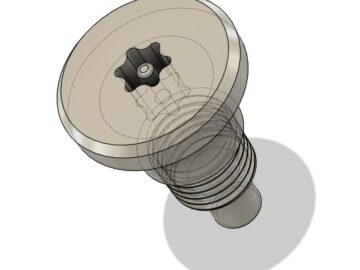

そこで当社は、お客様の「いじり防止」という目的を果たしつつ、課題を解決できる代替案として、「ヘクサロビュラタンパープルーフ形状」への変更をご提案しました。

このヘクサロビュラタンパープルーフ形状は、当社の圧造技術を用いることで、バリを発生させることなく成形が可能です。これにより、課題であったバリ取りの切削工程そのものをなくし、大幅なコストダウンを実現することができます。

さらに、この駆動部形状は6つの角がしっかりと相手物に噛み合うため、ネジ締め時の作業性が格段に向上しました。具体的には、ドライバーがネジ頭から外れてしまうカムアウトを防ぎ、最大トルクを効率的に伝達できるようになりました。その他にも、最大トルクが伝達出来る・作業能率が増進する・工具寿命が延びる・組立生産が上がる・等々と、様々な効果が生まれました。

ヘクサロビュラタンパープルーフ形状に変更したことで、製造上の課題は解決されました。また、切削工程が不要になったことで、コストと工数を大幅に削減できました。

これにより、組立ラインの生産性向上や、使用工具の長寿命化といった効果も得られました。

当社の強みは、複雑な形状を一体成形できる高度な圧造技術にあります。この卓越した技術力こそが、バリの発生や金型寿命といった課題をクリアし、「ヘクサロビュラタンパープルーフ形状」のような特殊な駆動部を高品質かつ安定的に製造できる根本的な要因です。

また当社は、お客様の図面通りに製造するだけでなく、コストや作業性、製造工程まで考慮したVA/VE提案を強みとしています。今回の事例のように、お客様の真の目的(イタズラ防止)を理解し、より優れた代替案を提案することで、トータルコストの削減や生産性の向上に貢献いたします。

特殊な駆動部を持つネジや、既存の製造方法に課題をお持ちの場合でも、当社の持つ高度な圧造技術と提案力で解決に導きます。どのような形状・材質でも、まずはお気軽にご相談ください。

締結部品の

締結部品の