パーツフォーマーとは?7段フォーマーだからこそ可能な特殊ネジについてご紹介!

パーツフォーマーとは、ダイとパンチによる段数構成が多段になった冷間圧造機(横型多段式鍛造機械)のことです。特に段数が4,5段以上になると多段フォーマーと呼ばれ、段数が2つのダイスと3つのパンチのみというシンプルな構成になると、2ダイ3ブローと呼ばれます。

多段フォーマーであれば、一般的な難形状製品を成形することができます。段数が、5段・6段・7段・・・とありますが、段数が多ければ多いほど、より複雑な形状の成形が可能となります。

今回は、パーツフォーマーの概要から、パーツフォーマーのメリット・デメリット、パーツフォーマーと2ダイ3ブローとの比較、パーツフォーマーで製作可能な特殊ネジ、さらに実際に当社で製作したパーツフォーマーによる特殊ネジの事例やコストダウン事例まで、まとめてご紹介いたします。

パーツフォーマーとは?

パーツフォーマーとは、ダイとパンチによる段数構成が多段になった冷間圧造機(横型多段式鍛造機械)のことです。特に段数が4,5段以上になると多段フォーマーと呼ばれ、段数が2つのダイスと3つのパンチのみというシンプルな構成になると、2ダイ3ブローと呼ばれます。

パーツフォーマーは、コイル材からの切断カットからニアネットシェイプの加工までを1つの工作機械で完成させることができる、優れた冷間圧造機です。

多段フォーマーであれば、一般的な難形状製品を成形することができます。段数が、5段・6段・7段・・・とありますが、段数が多ければ多いほど、より複雑な形状の成形が可能となります。

多段フォーマーの加工例としては、

- 貫通穴を加工

- より深い中空穴を加工

- 端面矯正により製品外観面でも優れた機械性能を付与

といった加工が挙げられます。また、まとまった数量の場合には、多段フォーマーであれば製品単価を下げることも可能です。

パーツフォーマーのメリット・デメリット

パーツフォーマーのメリットとしては、主に下記の通りです。

- 多段階の加工工程: パーツフォーマーは、設備内で多くの工程を行うことができるため、複雑な形状の部品でも高い精度で製作することが可能です。特に、幾何学的な公差や端面の精度が求められる部品に対しては、その能力を最大限に発揮します。

- 大量生産に適した設計: パーツフォーマーは、1ストロークで1個の製品を生産できるため、量産が容易です。これにより、大量の製品を短時間で生産することが可能となり、コスト効率が向上します。

一方、パーツフォーマーのデメリットとしては、主に下記の通りです。

- 初期の金型費用が高い: パーツフォーマーは多くの工程を一つの設備内で行うため、初期の金型費用が高くなる傾向があります。このため、初期投資が大きくなることがデメリットとされています。

- ダイス交換の時間が長くなる:多段フォーマーでは、多段と付いているようにダイス・パンチ数が多いため、人的作業が必要となるダイス交換の時間が極めて長くなってしまいます。

- 工程レイアウト設計の難易度の高さ:製品を運ぶに際の工程レイアウト設計も極めて難しく、製品を移動する際にどこ掴むのかが重要となりますが、全体の工程レイアウトも含めた設計は難易度が極端に高くなります。

まとめると、パーツフォーマーのデメリットは数量が少ないものに関しては小回りを利かせることが難しい点といえます。

パーツフォーマーと2ダイ3ブローとの比較

パーツフォーマーと2ダイ3ブローの違いは、主に下記の通りです。

2ダイ3ブローの方が得意な加工・特徴

- 短寸製品の製作が容易: 2ダイ3ブローは、加工設備の製品搬送機構の特性により、短い寸法の製品や軸とツバ径にギャップのある製品の製作が容易です。

- 金型の初期投資が低い: 2ダイ3ブローは、パーツフォーマーに比べて工程数が少ないため、金型の初期投資を抑えることができます。

- 量産単価が低い: 工程数が少ないため、製造コストが抑えられ、量産単価が低くなる傾向があります。

2ダイ3ブローのデメリット(多段フォーマーが勝る内容)

- 端面、穴形状の精度が低い: 工程数が少ないため、端面や穴形状の精度を高めることが難しいです。このため、精度が求められる部品には適さない場合があります。

- 複雑な形状の部品には不向き: 工程数が限られているため、複雑な形状の部品の製作には適していません。

パーツフォーマーの優位性

以上の通りパーツフォーマーは、複雑な形状や高精度が求められる部品の製作において、その真価を発揮します。多段階の加工工程により、精度の高い部品を効率よく生産することができます。

ただし、2ダイ3ブローの方がシンプルな構成の分だけ、金型費用が安く、イニシャルコストを抑えることができます。詳しくは下記をご覧ください。

| 多段フォーマー | 2ダイ3ブロー | |

| 金型イニシャル費 | △(100万円程度) | 〇(20万円程度) |

| 圧造品形状 | 〇(段数が多いほど複雑形状も可) | △(シンプルな形状が得意)

⇒ 金型設計次第では複雑形状も可能に! |

| 圧造品数量 | 〇(複雑形状品の場合は◎) | 〇(追加工が必要な場合もあり) |

| 金型取替時間 | △(段数が多いほど時間がかかる) | 〇(2つのダイスと3つのパンチのみ) |

| 工程レイアウト設計 | △(難易度高め) | 〇(シンプルな構成) |

| 金型設計・製作 | △(設計・製作ともに困難) | 〇(シンプルなため製作しやすい) |

| 試作・開発 | △(小回り対応は困難) | 〇(圧倒的な小回り対応) |

| 圧造精度 | 〇(水平方向のため振れ少なめ) | △(上下方向のため振れ大きめ)

⇒ 金型設計次第で高精度対応も可能! |

このように、数量が多く複雑形状で精度が必要な圧造品は、多段フォーマーが最適な工法と言えます。

パーツフォーマーで製作可能な特殊ネジ

当社はインサートナット、インサートカラー、スペーサーの製作に対して 、2 種類での圧造設備で対応可能です。これらの製品は、2ダイ3ブローのようなシンプルな構成のヘッダー加工では加工が困難ですが、当社が保有する7段フォーマーのような多段パーツフォーマーであれば加工することが可能です。

インサートナット

インサートナットは、樹脂などの直接ねじを切っても強度を持たせることが難しいような材質へ埋め込むナットです。

>>インサートナットとインサートボルトとは?またインサートの機能を果たす上で重要なローレットとは?

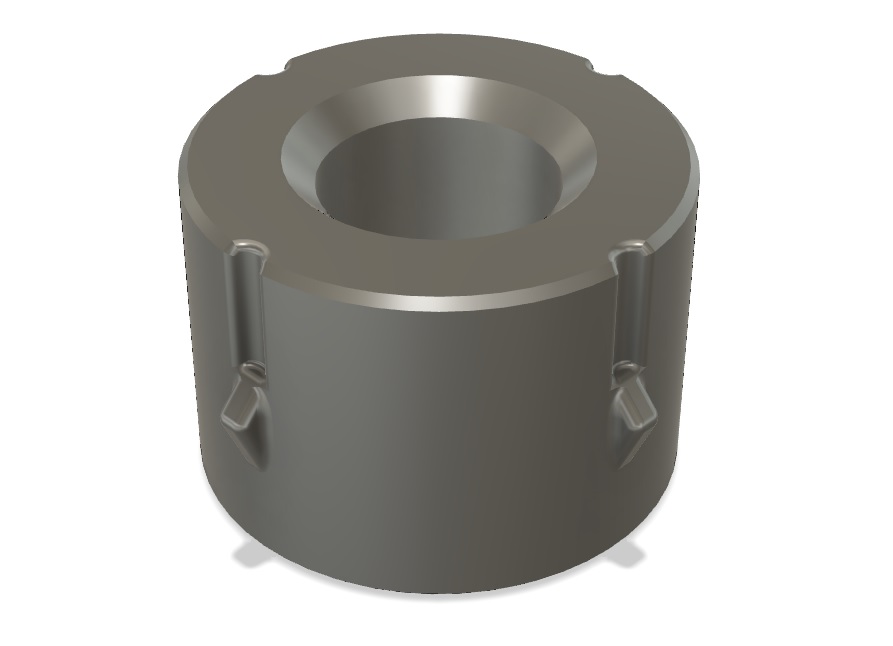

インサートカラー

インサートカラーは、「insert(挿入)」という名前の通り、合成樹脂素材にインサート成形することによって接合部を強化するカラーです。樹脂素材は金属素材よりも機械強度が低いため、樹脂製の筐体をボルトで締結する際に部品が潰れる可能性があります。そこで、素材間にインサートカラーを嵌め込むことで、ジョイント部分が外れることや潰れることを防止します。

スペーサー

カラーとは円筒状をした部品で、位置決めをするために用いられたり、製品の周りを囲い込むことで、余分なスペースをなくすために使用される部品のことです。

その他にも当社では様々な特殊ネジの製作を行っております。詳細は下記をご覧ください。

太陽精工が保有する7段フォーマーのご紹介

当サイトを運営する太陽精工株式会社では、7段フォーマーを導入しております。

こちらはマツモトマシナリー製の7段フォーマー、YMP-780です。本製品では、線径としてφ2~φ9まで幅広い材料に対応することが可能です。また、切断長さは60mmまで対応できます。

7段フォーマでありながら、設備サイズが非常にコンパクトなのも魅力の1つです。今回の設備の最も優れている点としては、故障による生産遅れが少ないことです。設備に対して無駄な電気パーツをつけることなくシンプル設計にすることで故障の要因を極力削減しています。

全切削 ⇒ パーツフォーマーへの工法転換によるコストダウン

実際に当社で行ったパーツフォーマーに関連した技術提案事例についてご紹介いたします。

お客様より、全切削で製作しているインサートカラーについて、よりコストを抑えたいとのことでご相談いただきました。従来はバー材からの切削加工にて製作しており、精度は高いものの歩留まりが悪く、かつ時間もかかるためコストもかかるとのことで、当社にご相談いただきました。

そこで当社からは、インサートカラーを全切削 ⇒ フォーマーに工法転換することをご提案いたしました。形状や寸法公差を踏まえて、切削の精度と同等クラスでパーツフォーマーによる冷間圧造が可能で、さらに数量も相当数出るとのことだったので、パーツフォーマーによる製作に工法転換するメリットが大きく、お客様から現在も量産受注をいただいております。

>>インサートカラーを全切削 ⇒ 多段フォーマーに工法転換することでコストダウン!

多段パーツフォーマーによる製品事例のご紹介!

続いて、実際に当社で多段パーツフォーマーによって成形した製品事例をご紹介いたします。

六角特殊ナット

こちらはFA機器のエアシリンダーの締結に使用される六角特殊ナットです。まず多段圧造により圧造ブランクを成形し、雌ネジタップ後に切削にて外周に溝入れ加工をしております。

スペーサー

最近の自動車業界は部品点数の増加から、部品同士の間にスペースが無駄な空くことから、スペーサーの需要が高まっています。制御機器付近に使用されるために耐熱性が重要となりますが、本製品のように高さを上げることによって熱の滞留を避けることが可能となります。

パーツフォーマーによる冷間圧造のことなら、特殊ネジ カスタム部品製造.comまで!

パーツフォーマーによる冷間圧造のことでお困りの際は特殊ネジ カスタム部品製造.comを運営しております太陽精工株式会社までお気軽にお問い合わせください。

◆特殊ネジ カスタム部品製造.comは、冷間圧造技術のノウハウと、オリジナリティ溢れる金型設計力、幅広い調達ネットワーク、そして積極的なVA/VEによる技術提案を行い、多種多様な特殊締結部品の製造を、試作開発から量産までトータルサポートさせていただきます!

>>鍛造・圧造における「絞り加工」の加工のポイントとは?断面減少率の計算方法もご紹介!

◆私たちの強みが形となった「冷間圧造」「2ダイ3ブロー」「ヘッダー加工」「転造加工」…など当社のサービス一覧をご紹介します!

>>加工サービス一覧はこちら

◆私たちは冷間圧造を中心として特殊ネジ カスタム部品の製造を得意としております。特に、「目利き力」でお客様の求める製品の最適な製造方法をご提案させていただきます。実際、工法転換や材質変更などによる大幅なコストダウンを実現した事例が多数ございます!

◆特殊ネジ カスタム部品の設計・製造に関して、実際にお客様からいただいたご質問と、その回答を掲載しております!

◆当社の対応しております製品一覧をカタログにしておりますので、更にご興味ある方は是非ご覧ください。無料でダウンロードできます!

◆特殊ネジ カスタム部品の製造や工法転換など、お困りの際はお気軽にご相談ください!

締結部品の

締結部品の