自動車、家電製品、FA製品等の組立製品は高性能化、脱炭素化に伴い電子部品の装着が急激に進んでおります。

その際にコスト、機能、品質面で有益なネジ「基板スペーサー」を紹介させて頂きます。

2ダイ3ブローによる特殊圧造加工で、特殊締結部品のコストダウンを実現いたします。冷間圧造によるコストダウンなら、「特殊ネジ カスタム部品製造.com」にお任せください!

Products

自動車、家電製品、FA製品等の組立製品は高性能化、脱炭素化に伴い電子部品の装着が急激に進んでおります。

その際にコスト、機能、品質面で有益なネジ「基板スペーサー」を紹介させて頂きます。

そのようなお困りごとは「特殊ネジ カスタム部品製造.com」にお任せください!

(平日:8:00 ~ 17:00)

電子部品において筐体内では様々なプリント基板が階層構造の位置関係をなして組み込まれています。その際によく使用されるのが、長さ寸法によって位置が可変可能な「スペーサー」と呼ばれる締結部品です。

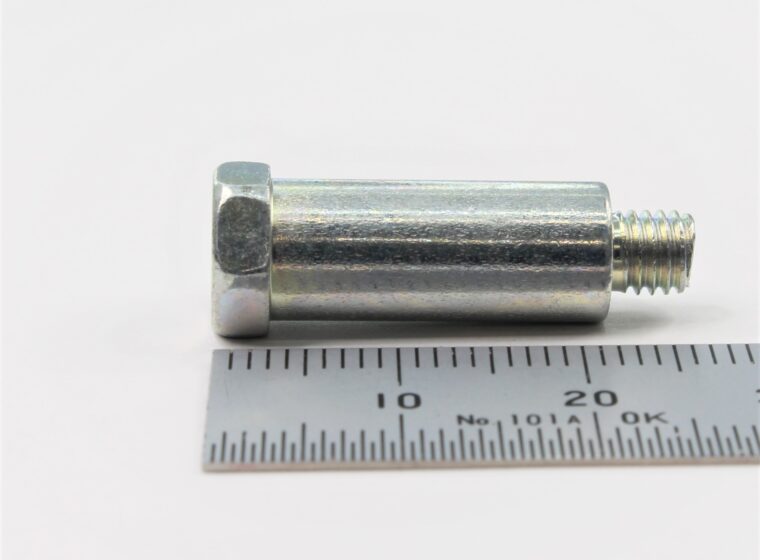

代表的なスペーサー形状としては六角軸に雌ネジ、六角軸と反対側に雄ネジがコンビネーションで付いている部品です。本製品は一般的には六角のバー状態の材料からNC旋盤を用いての切削加工で仕上げられるため、当社加工方法と比較すると割高な製品となります。

当社はこの形状のスペーサーを必要機能に応じて圧造+転造で仕上げる形状にVA提案させて頂き、お客様に大きなコストメリットを還元することが可能となります。上記のようなご要望があれば、是非当社までご相談ください

写真のような基板スペーサーだけではなく、他にも様々な形状があります。

例としてはクリンチングスペーサーと呼ばれる鋼板圧入用スペーサー(頭部が圧入ローレット形状でネジはメネジのみ)、中つば形状でサイズが異なる雄ネジ形状etc。これらに関しても当社の加工方法により大きなコストダウンの実績があります。

以上の通り当社はスペーサーに関してVA提案→コストダウンの実績が多数ございます。数量が多くなればなるほど当社の工法では量産メリットにより部品単価が削減できます。上記のようなご要望があれば、是非当社までご相談ください。

電子部品内で発生する金属屑は、ショート等の通電不良に直結する大きな品質問題となります。特に相手材にメネジを加工せず、丸穴にオネジを使用するタッピングスクリューの場合は、この問題は不可避の内容です。

当社ではタッピングスクリューに対して特殊なコーティングを加工することにより、金属屑の発生を制御できた実績が多数ございます。この他にも電蝕に対して優位な表面処理など当社の実例をもとにご提案させて頂きます。ネジ締結時またネジを含めたトータル品質でお困りの際は是非当社にお声掛けください。

クリンチングスペーサー、クリンチングスタッド、クリンチングボルト、クリンチングナット、クリンチングファスナーなど、締結部品には様々な"クリンチング"製品があります。クリンチングとは、固定する・締結する、というシンプルな意味合いで、溶接レスで仕上げ精度もいいことから、基板や板金部品をはじめとした様々な業界・分野でクリンチング製品は使用されています。 しかしクリンチングファスナーには一般的な規格はなく、各メーカーがブランディング目的に、クリンチング製品に独自の規格と名称を付けるケースが多く市場に出回っています。 ここでは、クリンチングの意味合いから、クリンチング製品の違い、なぜクリンチング製品は締結力を得られるのか、用途や圧入方法・使い方、規格・価格、そして当サイトを運営する太陽精工だからこそ可能な特注クリンチングスペーサーから、工法転換により50%ものコストダウンを実現した技術提案事例、さらには実際に当社で製作したクリンチング製品まで、徹底解説いたします!

自動車、家電製品、FA製品等の組立製品は高性能化、脱炭素化に伴い電子部品の装着が急激に進んでおります。これらの電子部品が増加するに比例して、それらを締結するために使用されるネジやナット等の締結部品の搭載数も増加しています。締結部品の中でも基板に使用されるスペーサーの需要は高まっています。

ものづくりにおいて、いつの時代でもニーズが高いのが、部品点数削減です。そして部品点数削減をすることができる高機能ボルトのニーズは根強く、当社にも数多くご相談をいただいております。 今回は、実際に当社でも製作した実績がある、部品点数が減らせる高機能ボルトをご紹介いたします!

2ダイ3ブローと多段フォーマーとの違いとしては、多段フォーマーでは段数が多かったのに対して、2ダイ3ブローでは2つのダイスと3つのパンチのみというシンプルな構成という点が装置の違いとして挙げられます。しかしこの違いによって、2ダイ3ブローには金型のイニシャル費用を抑えた小回り対応が可能という、大きなメリットが生じます。一方で、どうしても形状や精度面では多段フォーマーに劣ってしまうのですが、当社の2ダイ3ブローはその欠点を補う技術力を有しており、多段フォーマーからの工法転換事例も数多くございます。 今回は、多段フォーマーと2ダイ3ブローの概要から、多段フォーマーと2ダイ3ブローの違い、2ダイ3ブローのメリット・デメリット、多段フォーマーから2ダイ3ブローへの工法転換事例と、最後に実際に当社で製作した2ダイ3ブローによる製品事例まで、まとめてご紹介いたします。

特殊ネジの「特殊」とは、様々な要素によって特殊とされています。たとえば、ネジ・ボルトの種類や、頭部・ネジ穴や先端の形状、材質、機能等、様々な要素によって特殊と判断されます。ここでは、特殊ネジについて、どこよりもわかりやすく解説いたします。

(平日:8:00 ~ 17:00)

様々な種類がございますので、ご要望に応じて提案させて頂きます

形状にもよりますが軸長さで1㎜~80㎜まで対応可能となります

軸径でφ2~φ12㎜まで対応可能です

軸部、頭部共に可能です

製作は可能ですが、表面処理等の処理工程でくっつきの可能性が出てくるので、処理工程には注意が必要です。可能であれば品質面からの異なるネジサイズをご推奨します。

2次加工での対応で可能となります

一般的にはアルミが有効ではありますが、相手材、必要強度の問題がありますのでご相談下さい。必要に応じて形状面でもご提案させて頂きます。

形状、数量にもよりますが20~70%のコストダウンが可能となります。数量が多ければコストダウン率は多くなります。

専用の圧入機を必要とします。もしくは、指定圧力以上のプレス機と母材及びサイズにあった専用の治具が必要になります。

金属のパネルを要する箇所であれば様々なシチュエーションで使用可能です。

車両の内装部や交通機関等様々な分野にて使用されております。

形状にもよりますが、対応可能です。絞り率や据え込み率が影響してくるので、形状や必要強度に応じて材質からご提案させていただきます。

基板スペーサーではウィスカ対策の効果があるニッケルメッキをおすすめしております。

ただしメッキ液がめねじ部分に入ってしまうと精度が悪化してしまうため、当社ではめっきレスのアルミもしくはステンレス製の基板スペーサーを推奨しております。

ボルトとナットの2ピース形状であれば、部品を一体化することができます。また市販の基板スペーサーをお使いの場合は、圧造にて製造することで大幅にコストダウンすることも可能です。

はい、対応可能です。中ツバ付きの基板スペーサーは、両ネジタイプの基板スペーサーで多く採用されています。中ツバの形状は、六角、四角など、様々な形状に対応しております。

一概にこうといえるものはありませんが、ご要望のサイズにあったものを提示させていただきます。

板厚0.8~1.5までは当社実績が御座います。 お客様の要望に応じて提案させていただきますのでご相談いただければと思います。

レーザー加工時に発生する熱影響層の硬化によって、板金にうまく食い込めていない可能性があります。プレスでの下穴加工をオススメさせていただきます。