冷間圧造とは?転造やプレス、冷間鍛造との違いまで徹底解説!

冷間圧造とは、金属材料を常温下で高い圧力をかけ、塑性変形させることで高精度な部品を効率よく製造する加工方法です。強度向上、材料ロスの低減、生産性向上など多くのメリットを持ち、ボルトやナット、シャフトなどの小型部品に広く適用されています。

ここでは、そもそもの圧造加工の定義から、冷間圧造と転造加工・冷間鍛造・プレス加工・ヘッダー加工との違いまで徹底解説いたします。さらに、冷間圧造による試作・特注対応の可能性、そして太陽精工ならではの高難度・高精度な冷間圧造技術と特注対応力についてもご紹介いたします。

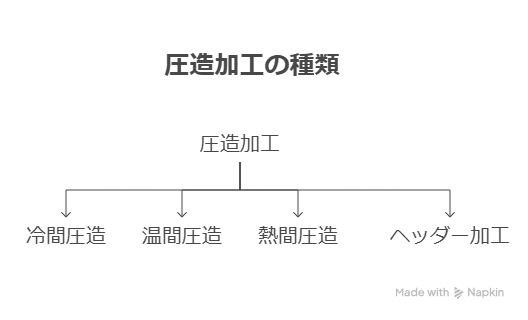

そもそも圧造加工とは?

圧造加工とは、金属材料に圧力を加えて成形する加工方法の一種です。圧造加工では、金属材料を溶かさずに塑性変形させることで、強度や精度を維持しながら製品を作ることができます。圧造加工は「冷間圧造」「温間圧造」「熱間圧造」「ヘッダー加工」等の種類に分類することができます。

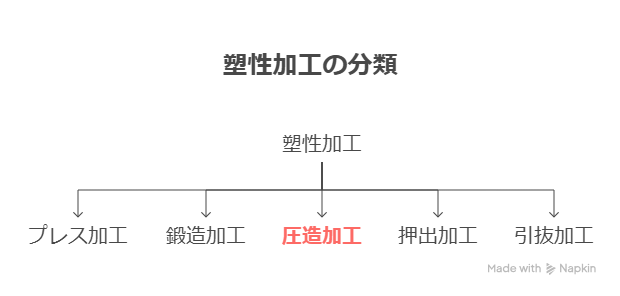

圧造加工と塑性加工の違い

塑性加工とは、金属材料に外力を加えて恒久的な形状変化を起こさせる加工全般を指します。つまり圧造加工は塑性加工の一部であり、特に圧力を加えて成形する技術に焦点を当てています。圧造加工は塑性加工の中でも精度が高く、材料の無駄を少なくすることができます。

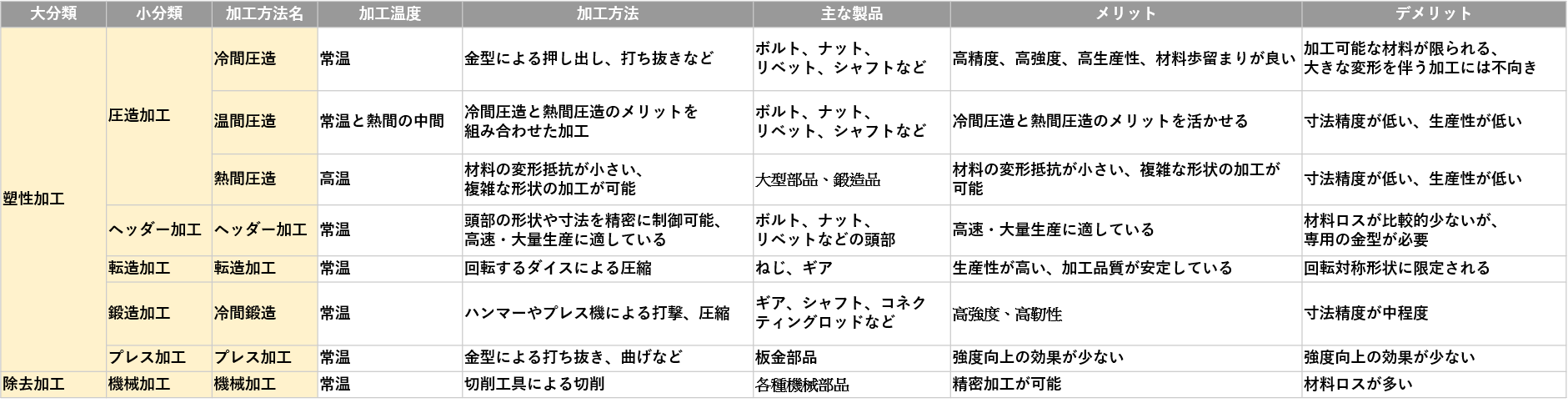

塑性加工をさらに分類すると、およそ下記のようになります。

- プレス加工

- 鍛造加工

- 圧造加工

- 押出加工

- 引抜加工

圧造加工と機械加工の違い

機械加工は、切削工具等を用いて材料を削り取ることで形状を作る除去加工法です。一方、圧造加工は塑性変形を利用して材料を成形するため、材料ロスが少なく、強度向上効果もあります。

冷間圧造とは?

冷間圧造とは、金属材料を常温(またはわずかに加熱)で圧力をかけて成形する方法です。金型を使用し、高い圧力をかけることで、寸法精度が高く、強度に優れた製品を効率よく製造できます。特に、ボルトやナット、シャフトなどの小型部品の大量生産に適しています。

冷間圧造のメリット

冷間圧造加工のメリットは、大きく下記の4点にまとめられます。

- 高精度・高品質:寸法のばらつきが少なく、仕上げ工程の削減が可能。

- 材料の歩留まり向上:切削加工と比較して材料ロスが少ない。

- 高い生産効率:大量生産に適し、コスト削減が可能。

- 強度向上:加工硬化により、材料の機械的特性が向上。

冷間圧造と他工法の違いについて

冷間圧造加工は、あらゆる加工方法の中でもマイナーな加工方法のため、他工法と混同されることが多くあります。ここでは冷間圧造加工とよく混同される、「転造加工」「冷間鍛造」「プレス加工」「ヘッダー加工」との違いをそれぞれ解説いたします。

冷間圧造と転造加工の違い

転造加工とは塑性加工や圧造加工の一つで、素材に強い力を加えて盛り上げて成形する加工方法です。材料の可塑性を利用して、転造ダイスを回転している加工対象物に押し当てる技術です。転造加工は切削加工と比較すると、生産性が高く、加工品質が安定しているため、ネジや歯車等の回転対象体の部品加工に広く用いられています。

冷間圧造と転造加工の主な違い

- 形状の違い:冷間圧造は複雑な三次元形状の成形が可能だが、転造は主にねじやギアのような回転対称形状に適している。

- 加工精度:冷間圧造の方が寸法精度が高い。

- 強度特性:転造加工では表面の繊維構造が維持されるため、疲労強度が向上する特徴がある。

>>フォームローリング加工とは?転造との違いから特徴まで解説!

冷間圧造と冷間鍛造の違い

冷間鍛造は、冷間圧造とは異なる加工方法であり、常温で金属材料にハンマーやプレス機を用いて高い圧力を加え、叩いたり押しつぶしたりして成形する加工方法です。冷間圧造は一般的に金型の中で押し出しや打ち抜きによる成形を行いますが、冷間鍛造はより高い圧力で材料を塑性変形させるため、加工硬化も発生し、強度や靭性に優れた製品を得ることができます。

冷間圧造と冷間鍛造の主な違い

- 加工方法: 冷間圧造は金型による押し出しや打ち抜きが中心ですが、冷間鍛造はハンマーやプレス機を用いた打撃や圧縮が中心です。

- 加工の圧力: 冷間鍛造の方がより高い圧力をかけます。

- 強度特性: 冷間鍛造では、冷間圧造よりも強度や靭性が高い製品を得られます。

- 適用範囲: 冷間圧造は主に小型部品に適用されますが、冷間鍛造はより大きな部品や強度が求められる部品に適用されます。

| 比較項目 | 冷間圧造 | 冷間鍛造 |

|---|---|---|

| 加工方法 | 金型内で押し出し・打ち抜きによる成形 | ハンマーやプレス機による打撃・圧縮成形 |

| 加工の圧力 | 高い圧力が必要 | より高い圧力が必要 |

| 強度特性 | 通常の成形による強度 | 強度・靭性がより向上 |

| 適用範囲 | 小型部品(ねじ、ピン、リベットなど)に適用 | 大型部品や高強度部品(シャフト、ギアなど)に適用 |

冷間圧造とプレス加工の違い

プレス加工は、金型を使用して材料を打ち抜いたり、曲げたりする加工方法です。主なプレス加工の種類として、曲げ加工、打ち抜き加工、せん断加工、絞り加工などが挙げられます。

冷間圧造とプレス加工の主な違い

- 加工方法:冷間圧造は材料の塑性流動を利用するが、プレス加工は基本的に材料の変形や打ち抜きが中心。

- 強度向上:冷間圧造は加工硬化により強度が向上するが、プレス加工では強度向上の効果が少ない。

- 適用範囲:冷間圧造はねじ、リベット、ボルトなどの部品に多く使用され、プレス加工は板金部品の成形に適している。

冷間圧造とヘッダー加工の違い

ヘッダー加工は、冷間圧造の一種であり、主にボルトやナット、リベットなどの頭部を成形する加工方法です。冷間圧造加工の中でも、特に頭部の成形に特化している点がヘッダー加工の特徴です。

各加工方法を整理すると、下記のようになります。

冷間圧造加工の試作・特注について

冷間圧造は大量生産に適した加工方法ですが、試作や特注品の製作も可能です。試作を行うことで、

- 設計の最適化

- 材料や金型の適性評価

- 製造プロセスの確認 が可能になり、量産時の品質向上に繋がります。

特注品では、特定の形状や材料に対応した金型を設計し、小ロットでも高精度の部品を生産できます。特殊な形状や要求仕様に応じた対応も可能なため、自動車、航空機、電子機器など幅広い分野で活用されています。

太陽精工だからこそ可能な、カタログにはない規格外の特殊ネジ・ボルト

当サイトを運営する太陽精工株式会社では、EC・通販サイトでは販売されていない、規格から外れた特殊ネジ・ボルトをはじめとした特殊締結部品の製作を行っております。当社ならではの特殊ネジ・ボルトの特徴は下記の通りです。

- 高難度への対応力:独自ノウハウによる特殊加工

- 高精度と高品質の追求

- 圧造と切削の組み合わせ:コスト効率と設計自由度の実現

- 金型に特殊なコーティングで寿命向上

- 材質提案によるコストダウンと機能性向上

- 多種多様な製品ラインナップ

- 顧客の期待を超える提案力

それぞれの特徴について、詳しく説明いたします。

高難度への対応力・独自ノウハウによる特殊加工

当社は、他社が敬遠しがちな、ネジ・ボルトへの深い六角穴や異形頭部形状などの高難度加工において、独自の圧造技術とノウハウで課題を解決しております。既存のお客様によって磨かれた技術をもとに、コスト効率を保ちながら高品質な特殊ネジ・ボルトを提供しております。

>>パーツフォーマーとは?7段フォーマーだからこそ可能な特殊ネジについてご紹介!

高精度と高品質の追求

当サイトを運営する太陽精工では、特殊ネジ・ボルトについて、厳しい寸法公差や品質要求をいただくことも多々ございます。このような高精度・高品質な特殊ネジ・ボルトを加工するために、転造技術によるねじの精度を確保や、特殊なリーマ加工による軸の安定性を確保ように、圧造・転造技術に日々磨きをかけております。

圧造と切削の組み合わせによる、コスト効率と設計自由度の両立

当社では、圧造と切削加工を効果的に組み合わせることで、設計者の要望を実現しております。特に、全切削加工から圧造への転換によるコスト削減や、細部の加工における顧客要望に忠実に応える点は、他社との差別化されたポイントと考えております。これにより、高性能と低コストを両立した特殊ネジ・ボルトの量産を追求しています。

金型に特殊なコーティングで寿命向上

また、圧造・転造では必要不可欠となる冷間圧造金型については、当社では金型に特殊なコーティングを施すことで、金型の摩耗を抑えて耐久性を向上させております。圧造・転造金型の寿命を大幅に向上させることで、金型交換にかかる時間・費用を抑えつつ、高い継続精度を維持して製品の提供をしております。

材質提案によるコストダウンと機能性向上

特殊締結部品に関する当社の特徴としては、お客様のニーズに応じて、使用環境や要求性能(強度、耐食性、加工性)に基づき、適切なネジ・ボルトの材種をご提案しております。たとえば、SUS430への材質変更でコスト削減と機能向上を両立させた実績等があります。

また、ステンレス以外の材質にも幅広く対応しており、多様な製品ニーズに応えられる体制を整えています。

>>試作から多品種少量生産まで、チタン製ネジや各種メッキ、ネジの緩み止め加工まで担う「対応力」

>>鍛造・圧造における「絞り加工」の加工のポイントとは?断面減少率の計算方法もご紹介!

多種多様な製品ラインナップ

当社では、インサートナット、特殊ボルト、段付きピン、リベットなど、用途に応じた多様な特殊ネジ・ボルトの製造実績がございます。モビリティ、自動車、空圧制御、太陽光発電システムなど、幅広い産業分野に特化し製品を製造し続けておりますので、材質特性を最大限生かした製品によって、業界固有の課題を解決しています。

顧客の期待を超える提案力

当社は、単なる製品提供やコストダウンにとどまらず、緩み止めや軽量化、表面処理などの付加価値提案を行います。たとえば、ステンレス製品に対するSSブラック仕上げやパシベート加工による耐久性向上、外観の美しさと機能性を兼ね備えた製品設計など、様々な角度でご提案を行い、実際に採用をいただいて、高い評価を得ています。お客様の要望以上の提案を通じて、長期的な信頼関係を築いております。

>>独自の金型設計ノウハウと複合加工の応用力で、異形状部品をモノにする「提案力」

太陽精工は、「目利き力」で最適なご提案をする冷間圧造加工のプロフェッショナル集団です。特注ネジ・ボルトのことなら、ぜひ当社までお任せください。

冷間圧造加工のことなら、特殊ネジ カスタム部品製造.comまで!

冷間圧造加工でお困りの際は特殊ネジ カスタム部品製造.comを運営しております太陽精工株式会社までお気軽にお問い合わせください。

◆特殊ネジ カスタム部品製造.comは、冷間圧造技術のノウハウと、オリジナリティ溢れる金型設計力、幅広い調達ネットワーク、そして積極的なVA/VEによる技術提案を行い、多種多様な特殊締結部品の製造を、試作開発から量産までトータルサポートさせていただきます!

>>鍛造・圧造における「絞り加工」の加工のポイントとは?断面減少率の計算方法もご紹介!

◆私たちの強みが形となった「冷間圧造」「2ダイ3ブロー」「ヘッダー加工」「転造加工」…など当社のサービス一覧をご紹介します!

>>加工サービス一覧はこちら

◆私たちは冷間圧造を中心として特殊ネジ カスタム部品の製造を得意としております。特に、「目利き力」でお客様の求める製品の最適な製造方法をご提案させていただきます。実際、工法転換や材質変更などによる大幅なコストダウンを実現した事例が多数ございます!

◆特殊ネジ カスタム部品の設計・製造に関して、実際にお客様からいただいたご質問と、その回答を掲載しております!

◆当社の対応しております製品一覧をカタログにしておりますので、更にご興味ある方は是非ご覧ください。無料でダウンロードできます!

◆特殊ネジ カスタム部品の製造や工法転換など、お困りの際はお気軽にご相談ください!

締結部品の

締結部品の