パーツフォーマーとは?7段フォーマーだからこそ可能な特殊ネジについてご紹介!

パーツフォーマーとは、ダイとパンチによる段数構成が多段になった冷間圧造機(横型多段式鍛造機械)のことです。特に段数が4,5段以上になると多段フォーマーと呼ばれ、段数が2つのダイスと3つのパンチのみというシンプルな構成になると、2ダイ3ブローと呼ばれます。

2ダイ3ブローによる特殊圧造加工で、特殊締結部品のコストダウンを実現いたします。冷間圧造によるコストダウンなら、「特殊ネジ カスタム部品製造.com」にお任せください!

Column

パーツフォーマーとは、ダイとパンチによる段数構成が多段になった冷間圧造機(横型多段式鍛造機械)のことです。特に段数が4,5段以上になると多段フォーマーと呼ばれ、段数が2つのダイスと3つのパンチのみというシンプルな構成になると、2ダイ3ブローと呼ばれます。

六角フランジボルトとは、その名の通り頭部形状が六角のフランジ付きのボルトのことを指します。 フランジ付きのため、座金(ワッシャー)がなくとも緩み止め効果が高いことが特徴です。 ここでは、六角フランジボルトの特徴や、六角フランジボルトの製作方法、そして実際に当社で製作した六角フランジボルトの製品事例まで、まとめてご紹介いたします。

転造で行う溝加工はある意味では「過酷で理不尽」です。 なぜ過酷で理不尽なのか、その溝加工ならではの難しさの理由を本記事では解説しております。 この記事を読み終える頃には、転造加工が如何に簡単ではないのかがお分かりいただけるかと思います。 技術的な視点で、詳しく解説しておりますので、是非、最後までお読みください!

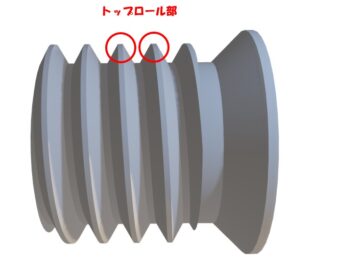

本記事では、平ダイス転造の加工メカニズムを技術的にさらに深堀りして解説を行います。 転造加工の加工プロセスの解説とともに、そこで起こる注意点について、転造加工を得意とする特殊ネジ カスタム部品製造.comが実践で培った経験をご紹介します。

今回はセルフタップねじ(タップタイト)の外形測定方法について解説します。 セルフタップねじ(タップタイト)の外形測定時、C寸法とD寸法の両方を適切に測定する必要があります。それぞれ測定方法が異なりますので、本記事ではそれぞれに関して詳しく解説いたします。

絞り加工とは素材を金型に充填させ加工設備により一定速度の荷重で押し込むことにより元の径よりも細くする加工です。荷重方向と素材の伸びる方向が同一のために前方押し出し加工とも呼ばれます。 そのような、絞り加工の加工のポイントについて、本記事では詳しく解説しております。

つまみネジとは、その名の通り手でつまんで締結するネジのことです。頭部にアヤメローレットや平目ローレットを行うことで、滑り止め効果を付与し、手作業での締め付けや緩め作業を素早く行えるのが特徴のネジになります。 ここでは、つまみネジの特徴や種類から、つまみネジを製作する上でのポイント、そして実際に当社で製作したつまみネジの製品事例まで、まとめてご紹介いたします。

今回は「特殊セムスネジ」を使用するメリットについてご紹介いたします。特殊セムスネジには様々なメリットがございます。大量ロットが必須条件と思われがちですが、月100万個以上であれば特注のセムスネジでもそこまで割高にはなりません。また、ロットが少ない場合は切削で対応することもできます。そんな特殊セムスネジのメリットを本記事では詳しく解説しております。

ものづくりにおいて、いつの時代でもニーズが高いのが、部品点数削減です。そして部品点数削減をすることができる高機能ボルトのニーズは根強く、当社にも数多くご相談をいただいております。 今回は、実際に当社でも製作した実績がある、部品点数が減らせる高機能ボルトをご紹介いたします!

クリンチングスペーサー、クリンチングスタッド、クリンチングボルト、クリンチングナット、クリンチングファスナーなど、締結部品には様々な"クリンチング"製品があります。クリンチングとは、固定する・締結する、というシンプルな意味合いで、溶接レスで仕上げ精度もいいことから、基板や板金部品をはじめとした様々な業界・分野でクリンチング製品は使用されています。 しかしクリンチングファスナーには一般的な規格はなく、各メーカーがブランディング目的に、クリンチング製品に独自の規格と名称を付けるケースが多く市場に出回っています。 ここでは、クリンチングの意味合いから、クリンチング製品の違い、なぜクリンチング製品は締結力を得られるのか、用途や圧入方法・使い方、規格・価格、そして当サイトを運営する太陽精工だからこそ可能な特注クリンチングスペーサーから、工法転換により50%ものコストダウンを実現した技術提案事例、さらには実際に当社で製作したクリンチング製品まで、徹底解説いたします!