チタンネジとは?材質特性からメリットまでご紹介!

部品の軽量化や高強度化においては、チタンボルト(チタンネジ)が採用されるケースが多くあります。本コラムでは、チタンボルトの基礎知識から当社の製品事例までご紹介いたします。

2ダイ3ブローによる特殊圧造加工で、特殊締結部品のコストダウンを実現いたします。冷間圧造によるコストダウンなら、「特殊ネジ カスタム部品製造.com」にお任せください!

Column

冷間圧造加工やネジに関する専門知識やノウハウが満載のコラムです。

部品の軽量化や高強度化においては、チタンボルト(チタンネジ)が採用されるケースが多くあります。本コラムでは、チタンボルトの基礎知識から当社の製品事例までご紹介いたします。

設計者様は相手材との密着性を上げるために多々検討されるかと思います。今回のコラムでは、逃げ溝について解説し、ネジの密着性を上げるための対策とそれぞれのメリット・デメリットを整理し、解説いたします。

高機能ネジ・ボルトとは? 近年、製品の高性能化、小型化、軽量化、そして過酷な環境下での使用など、ニーズが多様化・高度化するにつれて、従来のネジ・ボルトでは対応しきれない場面が増えてきました。 そこで登場したのが、特定の機能に特化したり、複数の機能を併せ持ったりする「高機能ネジ・ボルト」です。 今回は「高機能ネジ・ボルト」にはどのようなものがあるのか、事例を交えて詳しく解説していきます。

冷間圧造とは、金属材料を常温下で高い圧力をかけ、塑性変形させることで高精度な部品を効率よく製造する加工方法です。強度向上、材料ロスの低減、生産性向上など多くのメリットを持ち、ボルトやナット、シャフトなどの小型部品に広く適用されています。

ステンレス製のねじ・ボルトに使用される代表的な材質には、SUS304とSUSXM7があります。両者はどちらも耐食性に優れたオーステナイト系ステンレス鋼ですが、冷間圧造性や加工適性には大きな違いが存在します。

今回ご紹介するのは「低頭ネジ(ボルト)」です。その名の通り、ネジの頭部が平たく薄い形状をしていることが特徴です。 「もっと製品を薄くしたいけど、ネジの頭が邪魔になる…」「狭いスペースでネジを締めなければならないけど、工具が入らない…」そのようなお悩みをお持ちの方は、是非最後までご一読ください! この記事では、低頭ネジ・低頭ボルトの基本的な特徴から当社の特徴まで、分かりやすく解説します。

平頭ネジ・ボルトとは、頭部が平らに加工されたネジ・ボルトのことです。一般的なネジ・ボルトと比べて頭部の高さが低いため、様々なメリットがあり、電子機器、家具、自動車など、多岐にわたる分野で活用されています。特に、デザイン性や安全性を重視する製品に多く用いられています。

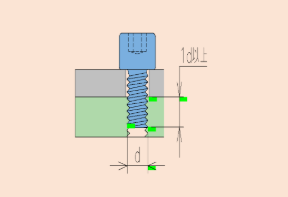

ネジが折れないために、またネジ山がせん断・破断しないためには、有効ネジ部の長さ(かかり代)や呼び径(d)、締結トルクの関係が重要になります。 ネジを破損させないためにも、設計担当者はネジ材質から締結箇所や用途に合わせて、有効ネジ部の長さ(かかり代)、呼び径(d)、締結トルクを決定する必要があります。 今回の記事ではそのようなネジの強度に関する、技術的な情報を詳しく発信いたします。

ステンレス製ネジ・ボルトの製造では、材料特性と加工方法の選択が製品性能やコストに大きく影響します。ステンレス材は耐食性や強度に優れ、多くの分野で使用されていますが、材質ごとの特性を理解し、適切な加工技術を選ぶことが重要です。

本技術コラムでは、段付きピンの固定・製造方法から特殊ネジカスタム部品製造.comが対応しているサービスまでご紹介いたします。

本技術コラムでは、ピン・リベット・シャフトのそれぞれの締結部品の違いから特殊ネジカスタム部品製造.comが対応しているサービスまでご紹介いたします。

ネジ・ボルトの強度区分は、強度や耐久性を示す重要な指標です。用途や環境、目的に合わせて最適な強度区分のネジ・ボルトを選定することが、製品の安全性と性能を確保するために非常に重要です。 また、異なる強度区分のねじを併用する際には、最も弱いねじに合わせた設計と管理が必要です。強度の違いが大きい場合、応力の集中が発生し、破損の原因となることがあるので注意が必要です。

インサートとは、英語で”insert”と書き、挿入するという意味を持ちます。つまりインサートカラーは、合成樹脂素材にインサート成形することによって接合部を強化するカラーです。樹脂素材は金属素材よりも機械強度が低いため、樹脂製の筐体をボルトで締結する際に部品が潰れる可能性があります。そこで、素材間にインサートカラーを嵌め込むことで、ジョイント部分が外れることや潰れることを防止します。

パーツフォーマーとは、ダイとパンチによる段数構成が多段になった冷間圧造機(横型多段式鍛造機械)のことです。特に段数が4,5段以上になると多段フォーマーと呼ばれ、段数が2つのダイスと3つのパンチのみというシンプルな構成になると、2ダイ3ブローと呼ばれます。

六角フランジボルトとは、その名の通り頭部形状が六角のフランジ付きのボルトのことを指します。 フランジ付きのため、座金(ワッシャー)がなくとも緩み止め効果が高いことが特徴です。 ここでは、六角フランジボルトの特徴や、六角フランジボルトの製作方法、そして実際に当社で製作した六角フランジボルトの製品事例まで、まとめてご紹介いたします。

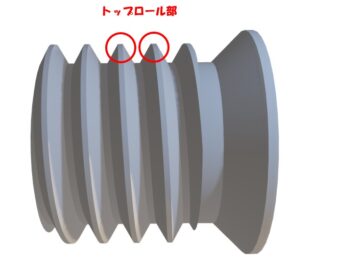

転造で行う溝加工はある意味では「過酷で理不尽」です。 なぜ過酷で理不尽なのか、その溝加工ならではの難しさの理由を本記事では解説しております。 この記事を読み終える頃には、転造加工が如何に簡単ではないのかがお分かりいただけるかと思います。 技術的な視点で、詳しく解説しておりますので、是非、最後までお読みください!

本記事では、平ダイス転造の加工メカニズムを技術的にさらに深堀りして解説を行います。 転造加工の加工プロセスの解説とともに、そこで起こる注意点について、転造加工を得意とする特殊ネジ カスタム部品製造.comが実践で培った経験をご紹介します。

今回はセルフタップねじ(タップタイト)の外形測定方法について解説します。 セルフタップねじ(タップタイト)の外形測定時、C寸法とD寸法の両方を適切に測定する必要があります。それぞれ測定方法が異なりますので、本記事ではそれぞれに関して詳しく解説いたします。

絞り加工とは素材を金型に充填させ加工設備により一定速度の荷重で押し込むことにより元の径よりも細くする加工です。荷重方向と素材の伸びる方向が同一のために前方押し出し加工とも呼ばれます。 そのような、絞り加工の加工のポイントについて、本記事では詳しく解説しております。

つまみネジとは、その名の通り手でつまんで締結するネジのことです。頭部にアヤメローレットや平目ローレットを行うことで、滑り止め効果を付与し、手作業での締め付けや緩め作業を素早く行えるのが特徴のネジになります。 ここでは、つまみネジの特徴や種類から、つまみネジを製作する上でのポイント、そして実際に当社で製作したつまみネジの製品事例まで、まとめてご紹介いたします。