特殊ネジって何が特殊なの?特殊ネジの形状と種類を一覧でご紹介!

特殊ネジって何が特殊?

特殊ネジの「特殊」とは、様々な要素によって特殊とされています。たとえば、ネジ・ボルトの種類や、頭部・ねじ穴や先端の形状、材質、機能等、様々な要素によって特殊と判断されます。ここでは、特殊ネジについて、どこよりもわかりやすく解説いたします。

特殊ネジの種類一覧をご紹介!

特殊ネジ カスタム部品製造.comでは、様々な特殊ネジを取り扱っております。ここでは、当社が取り扱っている特殊ネジを一覧でご紹介いたします。

特殊ネジ 種類ラインナップ

特殊ネジ カスタム部品製造.comで製作可能な特殊ネジのラインナップをご紹介いたします。

- 溝付きネジ

- 段付きボルト

- 異形製品

- インサート製品

- 小判頭製品

- プラグネジ

- イモネジ

- セムスネジ

- 緩み止め付きネジ

- ローレット付きネジ

- フォームローリングピン

- 低頭ネジ

- タッピングネジ

- 中空リベット

- 中ツバボルト

- 貫通穴付ボルト

- クリンチングスペーサー

- キャップスクリュー

- カシメナット

- セルフタップネジ(タップタイト)

- 六角フランジボルト

- インサートカラー

- 段付きピン

- 極低頭ネジ

1.溝付きネジ

溝付きネジは、特殊ネジ カスタム部品製造.comが得意としている製品の1つです。ネジに特殊な溝を付けることで、複雑なねじ穴に対しても嵌合することができるようになります。

溝付き製品については、溝付きネジ・溝付きボルト・溝付きナット・溝付きリベットなどが製作可能です。

当社の溝付き製品の製作事例としては、

「十字穴付ナベ頭軸部溝付き先端丸先ネジ」

「すり割り溝入れボルト」

「六角タップ付きナット」

「六角穴付き溝入れ」

などの製品がございます。

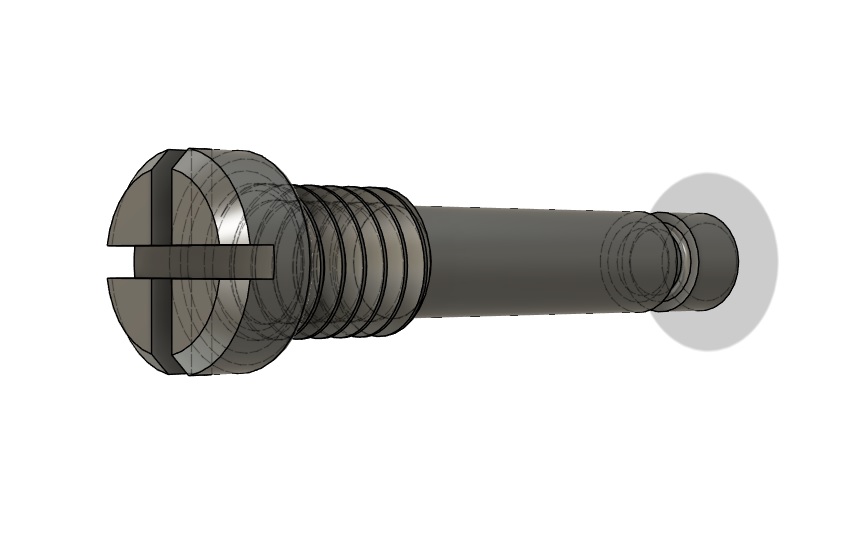

2.段付きボルト

段付きネジは、特殊ネジ カスタム部品製造.comが得意としている製品の1つです。

段付きの定義としては、ボルトなどのねじを切っていない円筒部がねじの呼び径よりも大きいものを指します。ネジに特殊な段を付けることで、適切に嵌合することができるようになります。

段付き製品については、段付きネジ・段付きボルト・段付きピンなどが製作可能です。

当社の段付き製品の製作事例としては、

「十字穴付座付きなべ頭段付きネジ」

「座付きなべ頭段付きボルト」

「横穴付き四角頭段付きピン」

などの製品がございます。

下記の段付き製品に関するコラム、技術提案事例もぜひご覧ください。

3.異形製品

異形製品は、特殊ネジ カスタム部品製造.comが得意としている製品の1つです。

異形製品とは、その名の通り異形状の製品を指します。

頭部にくぼみや凹凸をつけ相手材との嚙合せをよくするために異形状に加工するケースが多いです。

異形製品については、異形ネジ・異形リベットなどが製作可能です。

当社の異形製品の製作事例としては、

「中ツバ座面上6点くぼみ付きねじ」

「特頭リベット先端C面」

などの製品がございます。

下記の異形製品に関するコラム、技術提案事例もぜひご覧ください

>>>切削品の圧造変更によるニアネットシェイプ化で50%コストダウン

4.インサート製品

インサート製品は、特殊ネジ カスタム部品製造.comが得意としている製品の1つです。

インサートとは樹脂やアルミなどの母材側に金属パーツを埋め込むことで強度を確保するものを指します。

インサート製品については、インサートピン・インサートナット・インサートカラーなどが製作可能です。

当社のインサート製品の製作事例としては、

「インサートピン」

「ローレット付きナット」

「ツバ付き高精度カラー」

などの製品がございます。

下記のインサート製品に関するコラム、技術提案事例もぜひご覧ください。

5.小判頭製品

小判頭製品は、特殊ネジ カスタム部品製造.comが得意としている製品の1つです。

小判頭製品は、頭部形状を小判型に圧造で成形している製品です。

ネジの頭を平面にすることで、締りをよくすることができます。

小判頭製品については、小判頭ネジ・小判頭リベット・小判頭ピンなどが製作可能です。

当社の小判頭製品の製作事例としては、

「小判頭ネジ ボンド付」

「小判頭段付きリベット」

「クロス小判頭段付きスリ割り付きピン」

などの製品がございます。

下記の小判頭製品に関するコラム、技術提案事例もぜひご覧ください。

>>>最適な緩み止め加工メーカーに変更することで、納期1/2、納期遵守率100%、さらに60%コストダウン!

6.プラグネジ

プラグネジは特殊ネジ カスタム部品製造.comが得意としている製品の1つです。

プラグネジとは、ねじ部がテーパー形状となっており、高い密着性を得られるネジを指します。

管部品などに使用されることが多く、ねじ込むことで、端面が取り付け面とほぼ同一になるように設計されているケースが多くみられます。

当社のプラグネジの製作事例としては、

「六角穴付プラグネジ」などの製品がございます。

7.イモネジ

イモネジとは、部品の固定、位置決めに使用されるネジです。

ねじ頭部がねじ部と同じ大きさであることが特徴の一つです。また、イモネジはホーローセットとも呼ばれることがあります。

イモネジの由来は、形状が野菜の「芋」や、昆虫の「芋虫」に似ていることから名づけられたと言われています。先端部分が特徴的です。

イモネジは、特殊ネジ カスタム部品製造.comが得意としている製品の1つです。

当社のイモネジの製作事例としては、

「イモネジ(SSブラック)」

「イモネジ(クローム)」

「イモネジ(ニッケル)」などの製品がございます。

8.セムスネジ

セムスネジとは、ねじ山を転造加工する前に、座金をあらかじめ、ネジに組み込んだものです。その特徴から通称は座金(ざがね)組み込みネジとも呼ばれます。

座金の内径が、ねじ外径よりも小さいので、転造後に座金が脱落しないことが特徴です。

当社のセムスネジ事例については「高頭横穴付きセムス」などの製品がございます。

下記のセムスネジに関するコラム、技術提案事例もぜひご覧ください。

9.緩み止め付きネジ

緩み止め付きネジは、その名の通り緩み止め仕様のネジを指します。

締結部品であるネジにとって、緩み止め機能は重要な要素となります。

当社の緩み止め付きネジの製品事例としては、「特平六角穴横穴付セムス+ナイロック加工」などの製品がございます。

下記の緩み止め付きネジに関するコラム、技術提案事例もぜひご覧ください。

10.ローレット付きネジ

ローレット付きネジは、特殊ネジ カスタム部品製造.comが得意としている製品の1つです。

ローレットとは、金属に細かい凹凸状の加工を施すことを指します。

ローレット付きの製品は、滑り止め効果があることが特徴です。

当社のローレット付き製品の製作事例としては、

「大頭ローレットリベット」

「つまみねじ(Sタイプ)」などの製品がございます。

下記のローレット付きネジに関するコラム、技術提案事例もぜひご覧ください。

11.フォームローリングピン

フォームローリングピンとは、転造加工で製作したピンです。

当社固有のフォームローリング技術により特殊な製造が可能です。

下記のフォームローリングピンに関するコラム、技術提案事例もぜひご覧ください。

12.低頭ネジ

低頭ネジは、特殊ネジ カスタム部品製造.comが得意としている製品の1つです。

低頭ネジとは、一般的なねじより頭部の高さが低いネジを指します。

低頭ネジは、頭部の低さに関する一般的な頭部規格のようなものがないため、メーカー側が独自の規格を定めています。ただし、どのメーカーも「ナベ」「バインド」「トラス」などの小ねじのJIS規格に該当する頭部形状品よりも頭部高さを低く製作されたものを低頭ネジと呼んでいることが多いです。

当社の低頭ネジの製作事例としては、

「低頭ヘクサ軸横穴下穴付きねじ」などの製品がございます。

下記の低頭ネジに関するコラム、技術提案事例もぜひご覧ください。

13.タッピングネジ

タッピングネジは、特殊ネジ カスタム部品製造.comが得意としている製品の1つです。

タッピングネジとは、部材にめねじを成形し、ねじ込むねじを指します。

めねじがなくとも、ねじ自身で部材にねじ立てをしながら、締結できることが特徴です。

また、「ビス」と呼ばれる、めねじを必要とせずおねじだけで部材に打ち込むネジもございます。

そのため、タッピングネジも「ビス」であり、タッピングネジのことを「タッピングビス」と呼ぶこともあります。

当社のタッピングネジの製作事例としては、

「スリワリタッピングネジ(Bタイト)」

「アルミタップタイト」

「Cタイプタッピングネジ」などの製品がございます。

>>>アルミタップタイトの事例はこちら

>>>Cタイプタッピングネジの事例はこちら

下記のタッピングネジに関するコラム、技術提案事例もぜひご覧ください。

14.中空リベット

中空リベットは、特殊ネジ カスタム部品製造.comが得意としている製品の1つです。

中空リベットは、足の先端の一部が空洞になった軽いリベットを指します。締結後の緩みが無く、安定した高い締結性をもつ特徴があります。

さらに中空リベットを使用することで、締結状態の目視確認も簡単になります。

当社の中空リベットの製作事例としては、

「特頭中空リベットφ5」

「特頭中空リベットφ4」などの製品がございます。

15.中ツバボルト

ツバ付き部品の中でも、片側または両側にねじ山が立っているものを、中ツバボルトと呼びます。一般的に中ツバボルトは、ナットと一緒に使用されることが多いため、「中ツバネジ」ではなく、「中ツバボルト」と呼ばれることが多くなっています。下記の写真は、当社で実際に製作した中ツバボルトです。

16.貫通穴付ボルト

貫通穴付ボルトとは、写真の通り貫通した穴が開いているネジ・ボルトのことを指します。横穴が開いているボルトは、横穴付きボルトと呼ばれ、貫通穴付ボルトとは異なります。そのため貫通穴付ボルトは、頭部部分と締結したネジの先端が貫通しているボルトという意味合いになります。

17.クリンチングスペーサー

クリンチングスペーサー、クリンチングスタッド、クリンチングボルト、クリンチングナットなど、締結部品には様々な”クリンチング”製品があります。しかし、そもそもクリンチングとはどのような意味なのでしょうか?

クリンチングとは、英語で”clinching “と書きます。clinchとは、固定する、締結するという意味を持ちます。ボクシングのクリンチも、相手に巻き付いて動きを封じるということから、同様の単語が使用されています。

つまり、クリンチングとは、固定する・締結する、というシンプルな意味合いになります。特に締結部品で言うと、圧入、かしめ、という意味に合いなります。

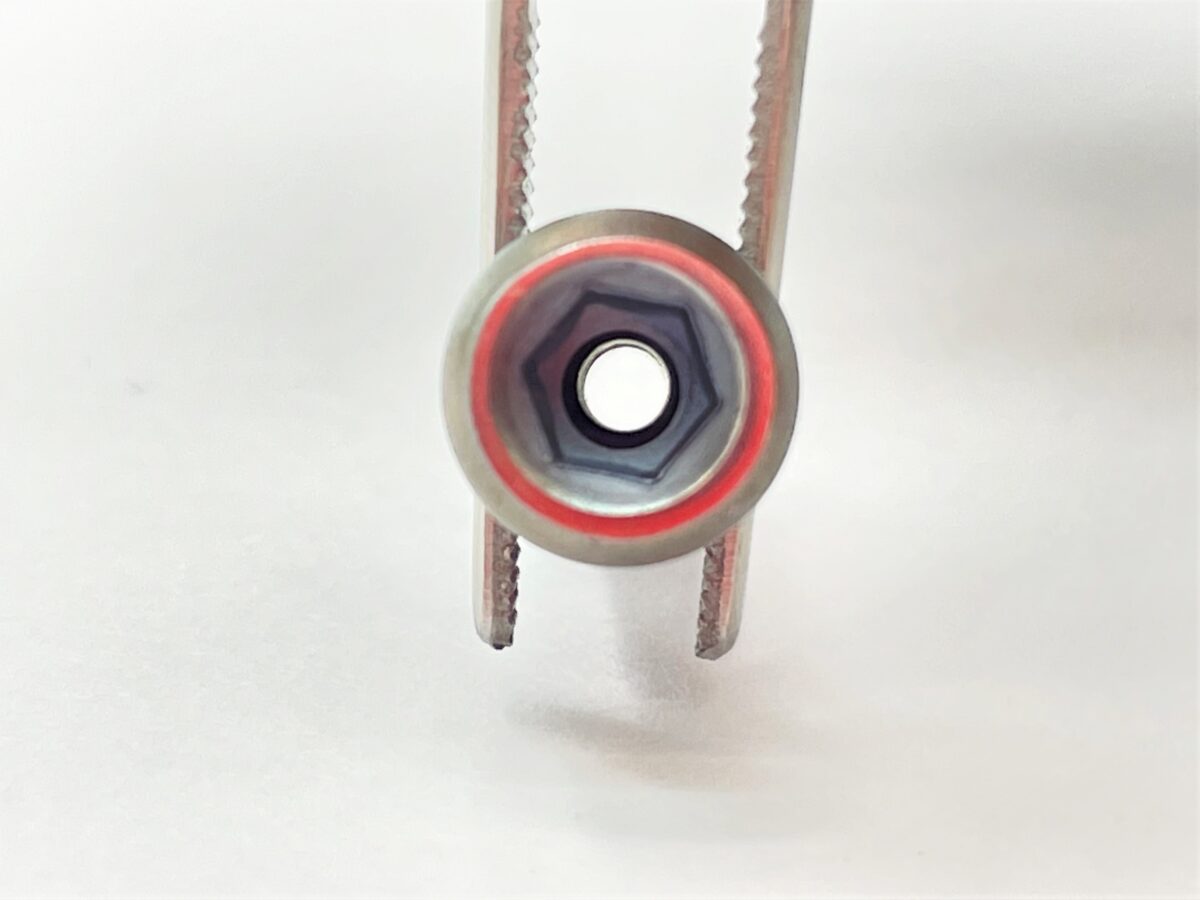

18.キャップスクリュー

キャップスクリューは、円筒形の頭部に六角形の穴が開いているボルトのことです。キャップボルト、六角穴付ボルト、ソケットスクリューとも呼ばれ、英語ではHexagon Socket Head Cap Screwsとなるため、キャップスクリューと呼ばれます。キャップスクリューを締め付ける際には六角レンチを使用することが一般的です。

19.カシメナット

カシメナットとは「加締めナット」の意味で、母材の板厚が薄い場合やタップ加工出来ない場合に、大きな圧力を加えて形状を変形させ、締結するナットのことを指します。ねじ山が破損してしまう場合に補修の役割を担うことができるので、主に圧入して用いられます。カシメナットは大きく二種類に大別され、リベットのように母材に対し締結部材自体が塑性変形し締結できるナットともう一方はクリンチングといった母材自体を変形させるタイプに分けられます。

20.セルフタップネジ(タップタイト)

セルフタップネジ(タップタイト)とは、めねじ加工がされていない相手材の穴(下穴)に、ねじ自身がねじ山を成形して締結できるネジです。

めねじ加工やナットなどを使用しないため、コストや工程の削減に効果があります。セルフタップねじ(タップタイト)は、下穴が金属向け(Sタイプ)と樹脂向け(Pタイプ)と2種類があります。

21.六角フランジボルト

六角フランジボルトとは、その名の通り頭部形状が六角のフランジ付きのボルトです。

また、フランジボルトとは、フランジと呼ばれる”つば”がネジ頭部の下についているボルトです。このフランジにより、相手材との接触面積を増やすことができ、摩擦力を高め緩み防止を実現することができます。

また、フランジボルトは座金(ワッシャー)を取り付ける必要がなく、フランジがボルト本体と一体化となっているため、座金を取り付ける手間を省くことができます。

通常、フランジボルトは六角形の頭部や六角穴となっていることが多いですが、フランジボルトでも頭部が六角以外の形状のものがあり、頭部が六角のものは「六角フランジボルト」あるいは「フランジ付き六角ボルト」と呼ばれています。

六角フランジボルトは、緩み防止に効果があるため、振動のある箇所や耐久性が求められる厳しい環境下でも安定した性能を発揮します。

22.インサートカラー

インサートカラーは、「insert(挿入)」という名前の通り、合成樹脂素材にインサート成形することによって接合部を強化するカラーです。樹脂素材は金属素材よりも機械強度が低いため、樹脂製の筐体をボルトで締結する際に部品が潰れる可能性があります。そこで、素材間にインサートカラーを嵌め込むことで、ジョイント部分が外れることや潰れることを防止します。

近年、軽量化のニーズが高まり、従来の金属部品を樹脂製部品に変更する動きが進んでいます。この背景から、インサートカラーの需要も増加しています。インサートカラーは、自動車の電装部品や電池ケースの締結に使用されるほか、携帯電話やテレビ、冷蔵庫などの家電製品、さらには電車のような大きな製品にも幅広く利用されています。

23.段付きピン

段付きピンとは、軸の途中に段差があるのが特徴的な製品のことです。この段差があることで、部品の接合や負荷の分散ができ、様々な用途に利用できる汎用性の高い部品となります。

主な用途としては、まず部品同士の接合が挙げられます。段差部分で相手材を挟み込み、軸部をカシメることで、相手材が抜け落ちるのを防ぎ、しっかりと固定することができます。

また、段差によって接触面積が増えるため、負荷を分散させる効果もあります。これにより、一点に負荷が集中することを防ぎ、耐久性を向上させることができます。さらに、軸部に高さを持たせることで、部品間の距離を調整するスペーサーとしても機能します。その他にも、軸が長い場合は、段差部分にゴムなどの弾性体を入れることで、振動を吸収する役割を果たすこともあります。

24.極低頭ネジ

ねじやボルトなどの締結部品の中でも、「極低頭ネジ」「極低頭ボルト」と呼ばれるものは、頭部の高さが特に低いタイプのねじ・ボルトのことを指します。通常のねじ・ボルトと比較して、頭部が出っ張らないため、狭いスペースでの締結や、製品の薄型化、デザイン性を重視する場合などに使用されます。

極低頭ネジ・極低頭ボルトが注目される背景には、製品の小型化、軽量化が進む現代において、省スペースでの締結ニーズが高まっていることが挙げられます。また、デザイン性を重視する製品が増えていることも、極低頭ネジ・極低頭ボルトの需要を後押ししています。

特殊ネジの形状一覧

特殊ネジには、様々な形状があります。形状の分け方も、全体の形状から、頭部形状、胴部形状、先端形状、ねじ穴まで、様々な部分によって形状が分類されています。

頭部形状による特殊ネジの分類

特殊ネジの形状として、よく取り上げられるのは頭部形状です。よくある形状は六角頭や小判頭、トラス等ですが、特殊ネジになると様々な分類に分かれます。

六角

六角頭は、外側が六角形になっているねじ頭部の形状です。レンチやスパナを使ってしっかりと締め付けができるため、トルク管理が重要な箇所や大型部品の組立に広く使用されています。工具による締結力を最大限に活かせる標準的な形状です。

六角穴

六角穴は、ねじ頭部の中心に六角形の穴があいている形状です。いわゆるキャップボルトなどに多く見られ、六角棒レンチ(アーレンキー)を使用して内部からトルクを伝達します。外周を小さくできるため、狭いスペースでの組立にも適しています。

トラス

トラス頭は、頭部の直径が大きく、高さが低めに設計されたネジ形状です。面圧を広く分散できるため、薄板や樹脂部品の固定に向いています。さらに、広い接触面により、見た目の安定感や美観性を重視する場面でも活用されます。

ナベ

ナベ頭は、丸みを帯びたドーム型のねじ頭部です。最も一般的な頭部形状のひとつで、適度な高さと丸みを持ち、さまざまな機器や家具などの組立に使用されています。工具やドライバーがかかりやすい構造も特徴です。

平頭

平頭は、頭部がほぼ平坦な形状になっているねじです。ナベ頭よりもさらに頭部高さを抑え、突起をできるだけ少なくすることで、美観性や安全性を重視した締結が可能になります。装置内部や見えない部分にもよく使われます。

特平頭

特平頭は、平頭よりさらに極限まで高さを低く抑えた特殊設計の頭部です。特にスペース制約が厳しい箇所や、外部への出っ張りを最小限にしたいケースに用いられます。意匠性と機能性を両立させた形状です。

低頭

低頭ネジは、一般的なナベ頭やトラス頭と比べて頭部の高さを低くしたねじです。「低頭小ネジ」と呼ばれることもあり、省スペース化や干渉防止のために使われます。軽量化や小型化が求められる機器設計に適した選択肢です。

トルクス・ヘクサロビュラ

トルクス・ヘクサロビュラ頭は、星型(6角星型)の穴を持った特殊ネジです。トルク伝達効率が高く、カムアウト(ドライバーが外れる現象)を防ぎやすいため、精密機器や自動車部品などで使用されています。セキュリティ性を高める効果もあります。

四角

四角頭は、頭部が四角形になったねじ形状です。レンチやプライヤーでしっかりと掴むことができ、シンプルな工具でも締結できるメリットがあります。古くから使われてきた形状で、強いトルクが必要な場合に適しています。

>>四角ボルトとは?頭部が四角形状のボルトを製作する方法とは?

皿

皿頭は、頭部が皿状に加工され、取り付け面に沈み込む形で設計されたねじです。取り付け後に表面をフラットにできるため、外観をきれいに仕上げたい場合や、突起を嫌う用途で活躍します。木工製品から精密機器まで幅広く使用されています。

小判

小判頭は、楕円形(小判型)に設計されたねじ頭部です。特定方向に対して押さえ付け効果を持たせたい場合や、限られたスペースにフィットさせるために使用されます。通常の円形頭では収まらない特殊な取り付け条件に適しています。

その他頭部形状

その他頭部形状には、上記に分類できない特殊設計の頭部があります。例えば、特殊工具専用の凹凸形状、組み立て専用の独自設計頭部など、用途に合わせて設計自由度が高いのが特徴です。特注設計にも柔軟に対応可能です。

無し

頭部「無し」とは、ねじに明確な頭部が存在しない構造を指します。代表例としてイモネジ(ホーローセット)があり、ねじ部全体が胴体となっており、相手材に完全に埋め込むことを前提とした形状です。外部から頭が出ないため、意匠性や安全性を確保できます。

胴部形状による分類

頭部だけでなく、中央の胴部によっても特殊な機能が付与されると、特殊ネジに分類されます。

段付きシャンク

段付きシャンクとは、ねじの胴部において、直径の異なる部分を段差状に設けた形状です。主に、位置決めや摺動(すべり)部分の強度確保、締結位置の制御などを目的として設計されます。特に機械部品や精密装置で、組立精度を高めたい場合に活用されます。

特殊ネジといえば、段付きボルト、とも言えるくらい、代表的な特殊ネジの形状です。

中空シャンク(貫通)

中空シャンク(貫通構造)は、ねじの軸心方向に穴を開けた形状です。これにより、軽量化を図りつつ、締結強度をある程度維持できるため、航空機器、精密機械、軽量設計を求められる製品に最適です。また、配線や油の通り道、冷却用途など、中心を通す機能を持たせる場合にも採用されます。

ローレット加工シャンク

ローレット加工シャンクは、胴部表面に細かい凹凸のローレット加工を施した形状です。この加工によってグリップ性が高まり、滑り止め効果を発揮します。圧入用途や手作業での締結・取り外しを想定する製品に多く使われます。またローレットは、頭部に付けられることも多くあります。

中ツバ付きシャンク

中ツバ付きシャンクとは、ネジの胴部中間にリング状の「ツバ」を設けた形状です。このツバがストッパーや位置決めの役割を果たし、適切な締結位置を確保できます。組立工程の標準化、取り付けミス防止に寄与するため、安定した量産品質にも貢献します。段付きボルトの一種にもなりますが、中ツバの両端で機能が異なることも多く、特殊な機能を持ったねじと言えます。

緩み止め加工付きシャンク

緩み止め加工付きシャンクは、ねじ部にナイロック処理や特殊コーティングを施し、ねじの緩みを防ぐ機能を持たせたものです。振動が多い環境や、重要な締結箇所での使用に最適です。メカニカルロックや化学的なコーティングによる緩み止め機構を持ち、組立後のトラブルリスクを大幅に低減します。

先端形状による分類

そして特殊ネジは、頭部、胴部、そして先端の形状によっても特殊ネジとして分類されることが多くあります。

尖り先

尖り先とは、ねじの先端を鋭角に尖らせた形状を指します。対象物への初期食い込み性が高く、位置決めや仮固定に非常に適しています。木材や樹脂への直接締結、またはタッピング用途に広く使用されます。

丸先

丸先とは、ねじの先端を半球状または緩やかな丸みを持たせた形状です。食い込みを防ぎながら、相手材に傷をつけにくい特徴があります。位置決めピンや、摺動部品の締結箇所、柔らかい素材を扱う場面に適しています。

棒先

棒先は、ねじの先端をストレートな円柱形(棒状)に仕上げた形状です。主にガイドピンのような役割を果たし、組立時の位置合わせや、正確な差し込みを補助します。摺動性を求める場面や、精度の高い挿入工程で採用されることが多いです。

溝付き先端

溝付き先端とは、ねじ先端に細い溝を設けた形状です。締結時に空気や液体の逃げ道を作ったり、異物排出、ズレ防止の効果を持たせることができます。また、特殊な嵌合形状に適合させる目的でも設計されます。

テーパー先端

テーパー先端は、先端部が緩やかに細くなる円錐形状を持つねじです。管材との密着性を高める用途に特化しており、ねじ込むことで高いシール性を実現します。プラグネジや管用ネジなど、漏れ防止を重視する現場で使用されます。

特殊カット先端

特殊カット先端とは、タッピングビスなどに見られる、切削能力を持たせた先端形状を指します。自ら部材にねじ立てを行うため、下穴なしでも締結できるのが特徴です。切り欠き、割り入りなど、さまざまなパターンがあり、対象材料や用途に応じて設計されます。

内部形状(ネジ穴形状)による分類

もう1か所忘れてはいけないのが、穴形状です。頭部に開けられるため頭部形状に分類されることも多いですが、穴形状自体が特殊というケースも多くあります。

六角穴

六角穴は、ねじ頭部の中心に六角形の穴を設けた形状です。六角棒レンチ(アーレンキー)を用いて、内側からしっかりとトルクをかけることができます。特に省スペース設計や、外周を保護しながら確実な締結を求める場合に適しています。キャップスクリューなどで広く採用されています。

四角穴

四角穴は、ねじ頭部に正方形の穴を設けた内部形状です。トルク伝達効率が高く、工具による締結が簡便であることが特徴です。かつては一般的な機械部品にも多用されましたが、現在では一部の特殊用途やレトロな構造物に見られます。

トルクス穴

トルクス穴(またはヘクサロビュラ穴)は、六角星型の独特な形状を持つ内部穴です。カムアウト(工具の外れ)を防ぎつつ、安定して高トルクを伝達できるため、自動車部品や精密機器などで多用されます。また、一般的なドライバーでは回せないため、セキュリティ性向上にも寄与します。

すり割り溝(スロット溝)

すり割り溝とは、ねじ頭部に一本線状の溝(スロット)を設けた単純な内部形状です。ドライバーで簡単に締緩できる反面、トルク管理や軸ズレ防止には向かないため、軽負荷の部品や手作業中心の組立用途に適しています。

異形穴(特殊加工穴)

異形穴とは、上記以外の特殊な形状を持つネジ穴を指します。例えば、三角穴、ペンタローブ穴、独自開発のセキュリティ形状などがあり、専用工具でしか操作できないため、セキュリティ性を重視する機器や改造防止用に使われます。オーダーメイド設計にも柔軟に対応できる形状です。

このように、特殊ネジは頭部、胴部、先端、そしてねじ穴と、様々な部位によって特殊形状と判断されて、特殊ネジと言われることが多くあります。実際にお問い合わせいただく場合も、形状がなんとも言えないし、何というねじの名前かあまりわからないから、「形状が似ている事例があるのでお願いできると思いました」というご相談をいただくケースが非常に多くなっています。

特殊ネジに求められる機能

上記のような種類、形状で分類されるのは、そのねじに特殊な機能を付加したいから、という目的のためです。特殊ネジに求められる機能は、基本的な締結だけではなく、軽量化や部品点数削減、耐食性・耐熱性など、様々な目的によって分類されます。

>>高機能ネジ・ボルトとは?高機能ネジ・ボルトの一覧をご紹介!

基本的な締結・固定機能

ねじ山がある締結部品には必ず求められる締結機能ですが、それにもいくつか機能の種類があります。

高い締結力

対象物を強固に締結し、外力や振動によっても緩まない固定力を発揮する機能です。構造部材や荷重のかかる箇所において、基本中の基本として求められます。そのためには、不完全ねじ部をいかに小さくするか、ということも考慮しなければいけません。

>>【ネジ設計】有効ネジ部の長さ(かかり代)と締結トルクの関係を解説!

位置決め精度

締結と同時に、部品の正確な位置合わせを実現する機能です。段付きシャンクや中ツバ付きネジなどは、この位置合わせにおいて重要な役割を担います。

緩み防止機能

振動や衝撃で発生する微細な動きを抑え、緩みを防止する機能です。

ナイロック加工、セレーション加工、ワッシャ一体型セムスねじ、フランジボルトなどで対応します。

構造・製造上の付加機能

そのねじの構造や、製造方法自体が特殊で機能があるという場合も多くあり、実はこの構造・製造上の機能付加が、当社に設計・開発部門の方々から多くのお問い合わせをいただく理由の1つなのです。

軽量化

ねじ本体を中空化する、あるいはアルミ・チタンなど軽量金属を用いることで、製品全体の重量を軽減する機能です。自動車・航空機・スポーツ機器などで求められます。

小型化・省スペース対応

低頭ネジや小判頭形状などにより、設置スペースを抑えながら必要な締結性能を確保する機能です。電子機器や医療機器など、限られた空間での使用に対応します。

部品点数削減

座金一体型ネジや複合機能ネジにより、部品数・工程数を削減し、コスト低減や組立効率化を実現する機能です。VA/VE提案でも非常に重視されるポイントです。

メンテナンス性向上

簡単に脱着できる設計や、誤組付け防止設計(例:片側のみねじ切り)などにより、現場作業を効率化する機能です。保守点検頻度が高い製品で特に重視されます。脱落防止ネジもここに該当します。

使用環境への適応機能

特殊表面処理ネジ、という分類もここに当たりますが、使用環境に適応させるためには、最後に表面に特殊な処理を施すことが多くなります。

耐食性

雨水、薬品、塩分、湿気などの腐食要因に耐える機能です。ステンレス材の使用や、防錆メッキ処理(ニッケルメッキ、亜鉛メッキなど)により確保されます。

耐熱性・耐寒性

高温・低温環境下でも物理特性を安定して維持できる機能です。合金鋼やチタン合金など、耐熱材質の採用や熱処理加工で対応します。

電気伝導性・絶縁性

導電性が必要な箇所(例:アース取り付け)では高い電気伝導性、逆に絶縁が求められる箇所(例:基板取り付け)では絶縁性能が求められます。材質選定や絶縁処理で対応します。

防水・気密性確保

水やガスの侵入を防ぐため、プラグネジやOリング一体型ネジなどを用いる機能です。精密機器、配管接続、屋外設備などで必須となります。

耐振動・耐衝撃性

激しい振動や衝撃環境下でも緩まず破損しない機能です。緩み止め加工、特殊座金構造、柔軟材入りネジなどを活用して実現します。

高強度

最近は小ねじにもある程度の強度を求められるケースが増えています。その際は、強度区分に則ってねじの設計をする必要があります。

セキュリティ・特別用途対応機能

それ以外にも、様々な特殊な機能が付与されたねじもあります。

改ざん防止・セキュリティ対策

特殊なねじ穴形状(トルクス穴、ペンタローブ穴など)や、専用工具なしでは開けられない設計によって、改造や盗難を防止する機能です。セキュリティ機器、公共設備、重要インフラに広く利用されています。

装飾・意匠性向上

ねじ自体に高いデザイン性を持たせ、製品外観の仕上がりを高める機能です。陽極酸化処理、カラーリング加工、鏡面仕上げなどが施されます。

特殊用途適合

医療用、食品用、防爆環境用など、特別な規格や基準に適合させるための機能です。材質選定、無磁性化処理、無菌処理などの追加対応が求められます。

このように、特殊ネジは種類や形状が多くありますが、それは上記のような目的に合わせた機能を付加するため、と言っても過言ではありません。通常のねじは締結のみが目的になるため、シンプルなネジになりますが、それ以外に特殊な目的があるため、当社のような特殊ネジメーカーにご相談が日々多くあるのが実態です。

特殊ネジはどうやってつくられる?

特殊ネジは、上記の通り様々な意味で特殊とされています。そのような特殊ネジを作るには、大きく下記のような工法があります。

圧造加工による製造

ねじの加工には、主に圧造加工が必要不可欠とされており、特に「冷間圧造加工」が多く採用されています。冷間圧造加工(コールドフォージング)は、常温または室温付近で金属材料に圧力を加え、塑性変形させて成形する方法です。切削せずに形状を作るため、材料歩留まりが良く、高強度な製品が得られるのが特徴です。特殊ネジにおいては、頭部・胴部・先端形状の一体成形に広く使われています。

>>冷間圧造とは?転造やプレス、冷間鍛造との違いまで徹底解説!

>>パーツフォーマーとは?7段フォーマーだからこそ可能な特殊ネジについてご紹介!

>>鍛造・圧造における「絞り加工」の加工のポイントとは?断面減少率の計算方法もご紹介!

転造加工による製造

続いて転造加工です。ねじ山を製作するためには必須の製造方法と言えますが、それ以外にも転造加工の方法があります。

ねじ転造

圧力を加えながら回転させることで、塑性変形によりねじ山を形成する加工方法です。切削ではなく圧延による加工なので、繊維流れ(メタルフロー)を壊さず、高強度なねじ山を形成できます。冷間圧造後にねじ部のみ転造仕上げする場合が一般的です。

>>転造で行う溝加工は”過酷で理不尽”!?その理由を技術的な視点で解説!

ローレット転造

表面に滑り止め模様(ローレット)を施すための転造加工です。ねじ以外のグリップ部や圧入部品などに対して使用され、特殊ネジではローレット付きピン・ナットなどに用いられます。

フォームローリング加工

フォームローリングはこの転造加工をさらに進化させた加工方法となります。

従来であれば切削加工で仕上げた溝形状も、フォームローリングであれば様々な溝形状が対応可能となります。また1回のフォームローリング加工で、異なるねじサイズの同時加工、複数の溝加工、溝加工と軸の先端加工、溝加工と切り飛ばし加工等の複合加工も可能となるケースが数多くあります。

>>フォームローリング加工とは?転造との違いから特徴まで解説!

切削加工による製造

圧造や転造のデメリットは、金型やダイスが必要なため量産向けであり、試作や小ロットの場合には不向きという点が挙げられます。そこで重宝されるのが、切削加工によるねじ製造です。そして特殊ネジの場合は、圧造加工だけでは作れないため、圧造+切削という工法が取られるケースが多くなります。

ネジ切り加工(切削)

旋盤やマシニングセンターを用いて、材料を削りながらねじ山を作る加工方法です。小ロット生産や、極めて高精度な形状が要求される場合に適しています。圧造や転造では難しい細かいピッチや特殊形状のネジを製作する場合に活躍します。

穴あけ・タップ加工

ねじ穴(めねじ)を作成する場合、ドリルで穴をあけた後、タップ工具でねじ山を立てる加工です。ナット製造やインサート部品加工などで用いられます。

組立・複合加工による製造

ただ塑性加工や除去加工をするだけでなく、組み合わせたりすることで機能を付与することも多くあります。

セムス加工(座金組み込み)

ねじに座金を組み込む「セムス加工」により、一体構造のネジを製造します。組立工程の効率化や、緩み防止機能向上を目的に多く使われています。

インサート成形

金属製のねじ部品を、樹脂部品などに一体成形する工法です。樹脂成形と金属締結のメリットを融合させることで、軽量化・省工程化を図ります。

表面処理による性能付与

そして外観や表面に機能を付加するために、様々な表面処理も施されることが多いです。

メッキ・コーティング処理

亜鉛メッキ、ニッケルメッキ、クロメート処理、ナイロック加工など、表面処理を施して耐食性や緩み止め性能を付与します。特殊ネジでは、要求環境に応じた最適な表面処理選定が重要です。

ジオメット処理

ジオメット処理とは優れた防錆力を付与することが可能な表面処理技術です。従来はダクロタイズド処理が一般的でした。しかし、近年は世界中で環境問題が取り上げられ、防錆表面処理で有効とされてきた六価クロム化合物は使用が制限又は削減されていく方向にあります。そこで誕生したのが、優れた防錆表面処理を活かしつつも、六価クロムを使用しないクロムフリーの仕様であるこのジオメット処理です。

熱処理(焼入れ・焼戻し)

高強度化を目的に、ねじ材料を熱処理して硬度・靭性を向上させます。特に高トルク負荷がかかるボルト類では不可欠な工程です。

特殊ネジのことなら、特殊ネジ カスタム部品製造.comまで!

特殊ネジでお困りの際は特殊ネジ カスタム部品製造.comを運営しております太陽精工株式会社までお気軽にお問い合わせください。

◆特殊ネジ カスタム部品製造.comは、冷間圧造技術のノウハウと、オリジナリティ溢れる金型設計力、幅広い調達ネットワーク、そして積極的なVA/VEによる技術提案を行い、多種多様な特殊締結部品の製造を、試作開発から量産までトータルサポートさせていただきます!

>>鍛造・圧造における「絞り加工」の加工のポイントとは?断面減少率の計算方法もご紹介!

◆私たちの強みが形となった「冷間圧造」「2ダイ3ブロー」「ヘッダー加工」「転造加工」…など当社のサービス一覧をご紹介します!

>>加工サービス一覧はこちら

◆私たちは冷間圧造を中心として特殊ネジ カスタム部品の製造を得意としております。特に、「目利き力」でお客様の求める製品の最適な製造方法をご提案させていただきます。実際、工法転換や材質変更などによる大幅なコストダウンを実現した事例が多数ございます!

◆特殊ネジ カスタム部品の設計・製造に関して、実際にお客様からいただいたご質問と、その回答を掲載しております!

◆当社の対応しております製品一覧をカタログにしておりますので、更にご興味ある方は是非ご覧ください。無料でダウンロードできます!

◆特殊ネジ カスタム部品の製造や工法転換など、お困りの際はお気軽にご相談ください!

締結部品の

締結部品の